En todos los sectores, Datos MRO (Mantenimiento, Reparación y Operaciones) desempeña un papel crucial en el buen funcionamiento de las actividades cotidianas. Estas actividades pueden ir desde tareas muy pequeñas, como la comprobación rutinaria de equipos, hasta operaciones de reparación de plantas enteras durante una o dos semanas seguidas.

Para asignar y hacer un seguimiento de estas actividades, se emiten órdenes de trabajo para cada equipo con el fin de definir el alcance, el presupuesto, la limitación temporal y el responsable de la operación.

Dada su gran importancia, cabría suponer que estas operaciones de MRR serían muy eficientes. Sin embargo, la pérdida de información, la falta de comunicación y la optimización insuficiente de los procesos se observan con bastante frecuencia en todo el planteamiento.

En este artículo exploraremos qué es exactamente una orden de trabajo, cómo se ejecuta una orden de trabajo (de principio a fin), los problemas de la gestión tradicional de órdenes de trabajo y, por último, cómo la IA está transformando este sector para hacerlo más eficiente y fiable.

¿Qué es una orden de trabajo?

Cada vez que se plantea una solicitud de tareas de mantenimiento, se emite una orden de trabajo como solicitud formal para completar dicha tarea.

Las órdenes de trabajo pueden clasificarse en diferentes categorías en función del tipo de trabajo,

Los componentes de una orden de trabajo deben incluir al menos estos elementos:

- Orden de trabajo / Descripción de la tarea

- Quién presentó la solicitud de orden de trabajo (Solicitante)

- Quién es el autorizador (Approver)

- A quién se asigna la orden de trabajo (Cesionario)

- Prioridad de la orden de trabajo

- Fecha de inicio y fin de la orden de trabajo.

Disponer de un sólido sistema de gestión de órdenes de trabajo es crucial para garantizar el buen funcionamiento de las actividades de mantenimiento, reducir costes innecesarios y reparar a tiempo los equipos críticos.

Tipos de órdenes de trabajo

En función de varios factores, como la urgencia, el tiempo de planificación, el tipo de equipo y la prioridad y los requisitos normativos, las órdenes de trabajo se clasifican en las siguientes categorías diferentes.

Tipo de orden de trabajo | Descripción | Casos de uso típicos |

Mantenimiento correctivo | Se genera tras la notificación de un fallo o problema | Averías de equipos, reparaciones urgentes |

Mantenimiento preventivo | Programado regularmente para evitar averías | Sustitución de filtros HVAC, inspecciones rutinarias |

Órdenes de trabajo de inspección | Centrado en la seguridad, el cumplimiento y las auditorías de resultados | Controles de seguridad, cumplimiento de la normativa |

Órdenes de trabajo de emergencia | Para cuestiones urgentes que planteen riesgos para la seguridad o el funcionamiento | Fallos críticos del sistema, riesgos para la seguridad |

Instalación o configuración | Para implantar nuevos equipos o sistemas | Puesta en servicio de nuevos equipos, actualizaciones |

Calibración o pruebas | Para garantizar la calidad y el cumplimiento | Calibración de instrumentos, pruebas de rendimiento |

Estado actual de la orden de trabajo

En lo que se refiere a la gestión de órdenes de trabajo, la mayoría de las industrias siguen confiando en los enfoques tradicionales. Algunos de ellos son:

- ERP o soluciones de GMAO heredadas

- Seguimiento manual de las órdenes de trabajo mediante hojas Excel o documentos Word.

- Órdenes de trabajo redactadas y distribuidas mediante papeles.

- Seguimiento de tareas por correo electrónico.

Surgen varios problemas debido a escenarios como:

En lo que se refiere a la gestión de órdenes de trabajo, la mayoría de las industrias siguen confiando en los enfoques tradicionales. Algunos de ellos son:

- ERP o soluciones de GMAO heredadas

- Seguimiento manual de las órdenes de trabajo mediante hojas Excel o documentos Word.

- Órdenes de trabajo redactadas y distribuidas mediante papeles.

- Seguimiento de tareas por correo electrónico.

Cultura de mantenimiento reactivo

- Retraso en los tiempos de respuesta debido a procesos manuales de triaje

- Historial de fallos y documentación de costes incompletos

- Mínimas estrategias de mantenimiento preventivo

Optimización de recursos

- Mala asignación y programación de los técnicos

- Sincronización inadecuada del inventario con las órdenes de trabajo

- Integración limitada entre sistemas operativos

Análisis y lagunas de mejora

- Insuficiente análisis de datos para la mejora continua

- Oportunidades perdidas de predicción

- Falta de información procesable a partir de datos históricos

En la actualidad, las empresas han empezado a adoptar diversos avances tecnológicos para mejorar dicho proceso:

GMAO (Sistemas informatizados de gestión del mantenimiento) centralizar la planificación del mantenimiento mediante:

- Automatización de la creación y asignación de órdenes de trabajo

- Seguimiento exhaustivo del historial de activos y de los registros de mantenimiento

- Envío de alertas proactivas para el mantenimiento preventivo

- Gestión eficaz de las existencias y las piezas de recambio

- Generación de informes de cumplimiento detallados

Sistemas ERP (planificación de recursos empresariales) proporcionar una integración más amplia:

- Vinculación directa de los costes de mantenimiento con los sistemas financieros

- Automatización de la adquisición de piezas a partir de la gestión de inventarios

- Sincronizar la disponibilidad de los técnicos con los datos de RRHH

- Alineación de los KPI de mantenimiento con los objetivos estratégicos de la empresa

Sin embargo, incluso con estos avances, sigue habiendo lagunas críticas en la gestión de las órdenes de trabajo.

Tras realizar numerosas entrevistas a usuarios y estudios de mercado, hemos detectado tres áreas clave en el proceso de gestión de órdenes de trabajo en las que siguen existiendo carencias críticas:

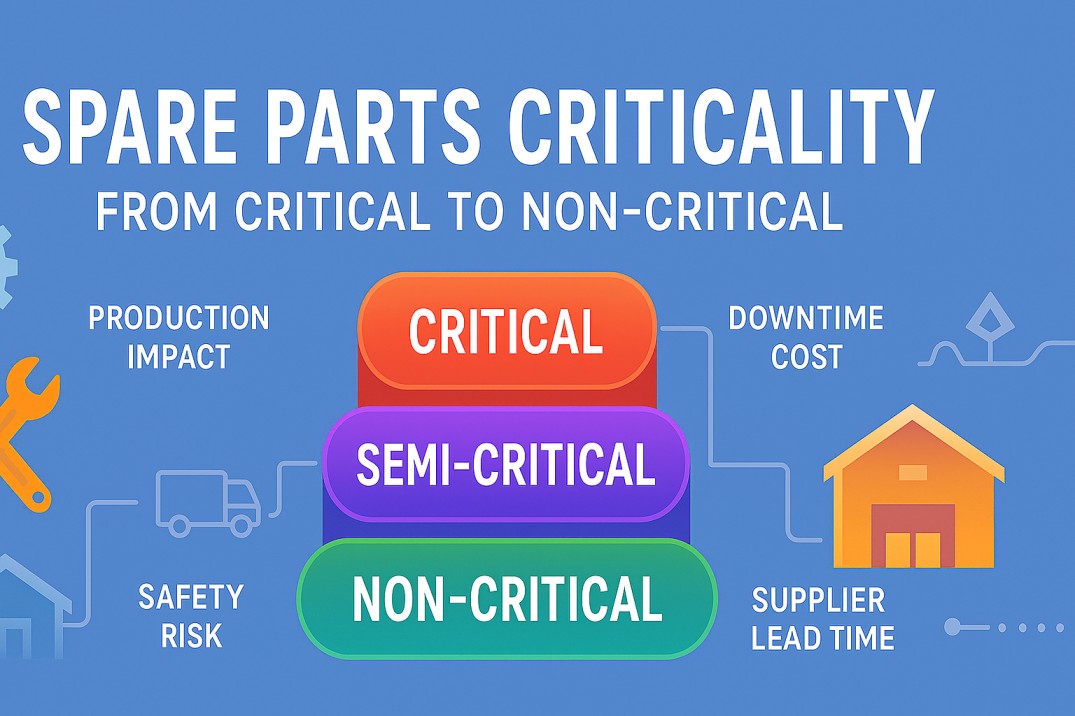

La falta de información sobre los materiales fluye desde las órdenes de trabajo, lo que da lugar a datos incompletos o inexactos de la lista de materiales.

Los datos de la lista de materiales no están vinculados a ningún equipo o no coinciden.

Falta de automatización en todo el proceso de gestión de órdenes de trabajo, lo que provoca retrasos y tiempos de inactividad más largos.

Para resolver dichos problemas, Verdantis está desplegando agentes de IA para transformar y automatizar los procesos de datos de gestión de listas de materiales y órdenes de trabajo.

La revolución de la IA: Presentación de WorkSync

WorkSync es la última oferta de producto de Verdantis en la serie de nuestros agentes de IA que se están construyendo para transformar la industria MRO paso a paso.

En la actualidad, en las órdenes de trabajo se pierde mucha información valiosa, como los datos de actualización de la lista de materiales, el coste del material y el tiempo de reparación, el motivo del fallo del equipo, el tiempo de aprovisionamiento de piezas, etc.

Causas profundas de la pérdida de información:

- Las órdenes de trabajo no se actualizan correctamente: Históricamente se han producido numerosos cambios en los equipos debido a los cuales se pierde información en las órdenes de trabajo o en SAP.

- La información de la lista de materiales falta en algunos equipos antiguos y nunca se actualizó o incluso se extrajo de los planos de ingeniería.

Presencia de silos independientes: Algunas empresas tienen silos independientes para gestionar las actividades de MRR. A veces existe una brecha de comunicación entre los silos y, por tanto, se produce una pérdida de información.

Además, el proceso actual de creación de órdenes de trabajo es manual, lento y propenso a errores. Para resolver los dos problemas mencionados, hemos lanzado nuestro último agente de IA llamado WorkSync.

Solución 1: Actualización de la lista de materiales

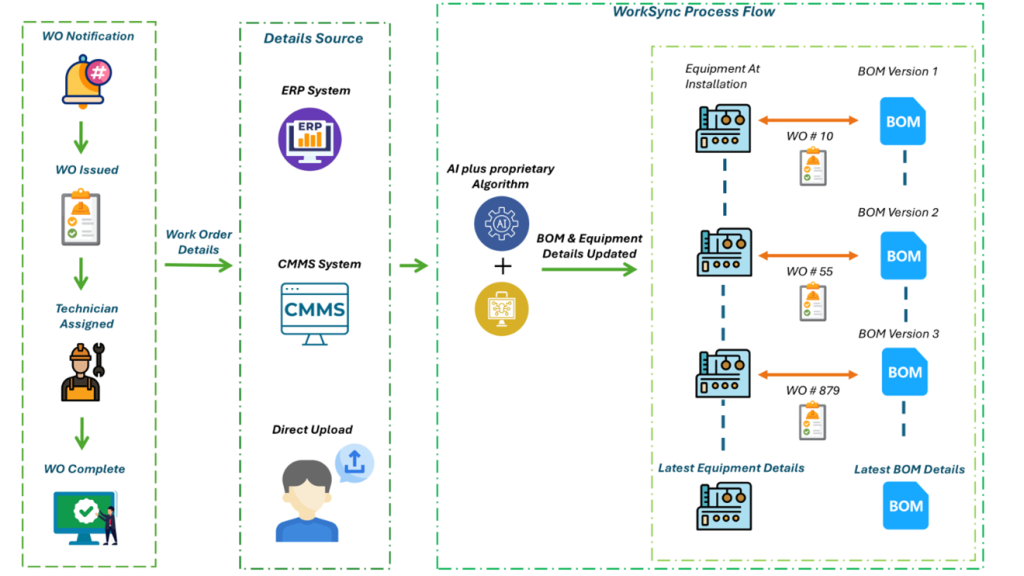

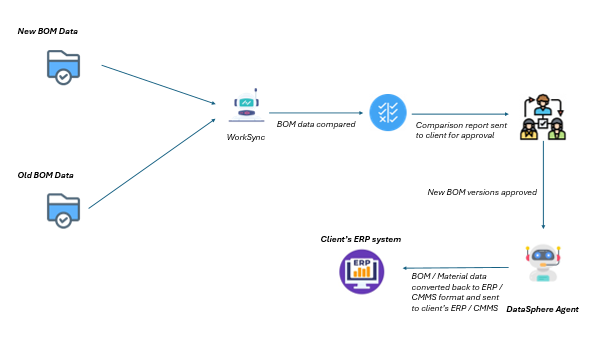

WorkSync utiliza la IA para extraer los detalles de la lista de materiales de las órdenes de trabajo, el texto largo de las notificaciones y los datos de movimiento de mercancías. Proporciona información procesable sobre Datos de la lista de materiales y vínculos con el usuario final.

Una vez recibida la aprobación del cliente, también actualiza los datos de la lista de materiales directamente en el sistema ERP o CMMS tras obtener la aprobación del cliente.

Echemos un vistazo más de cerca al flujo del proceso de actualización de la lista de materiales para WorkSync:

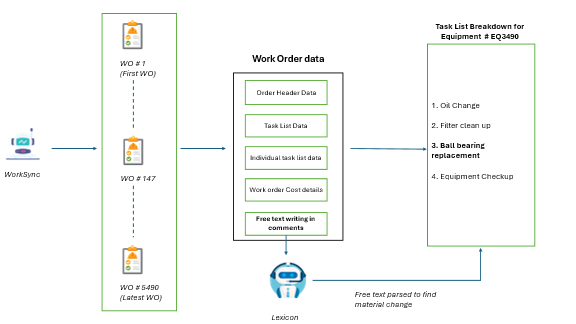

Paso 1: WorkSync extrae y analiza automáticamente la información de las órdenes de trabajo de todos los equipos instalados en su planta.

Segundo paso: Cualquier sustitución de piezas que conlleve un cambio de código de material / pieza de recambio # se asigna a un equipo específico (consulte la imagen 3 para obtener una vista detallada). Cualquier texto libre presente en la orden de trabajo también se analiza para capturar la información de cambio de material.

Los detalles necesarios, como las actualizaciones de los datos de la lista de materiales, el coste y el tiempo de reparación, etc., también se analizan a partir de los detalles de la tarea.

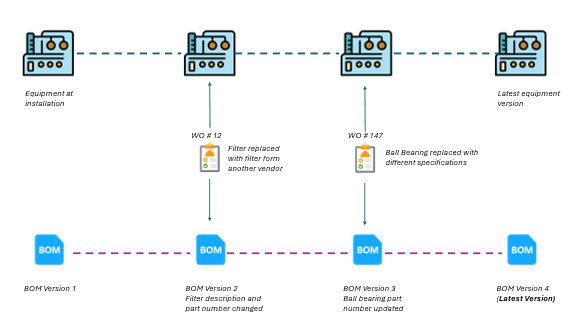

Tercer paso: Se construye una línea cronológica del historial de cada pieza del equipo (desde la instalación hasta la actualidad), incluidas las versiones de la lista de materiales que reflejan los cambios en los datos de la lista de materiales a lo largo del tiempo.

Paso 4: Para los datos de la lista de materiales, se crean versiones actualizadas de la lista de materiales y se envían para su aprobación (para su posterior fusión en el sistema ERP).

Solución 2: Creación y asignación automáticas de órdenes de trabajo

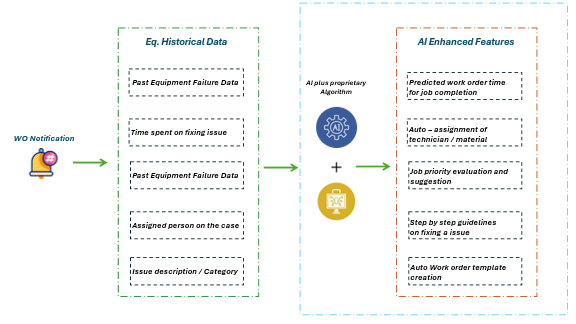

WorkSync aprovecha la IA para analizar datos históricos de órdenes de trabajo, datos de criticidad de activos y datos de notificaciones para crear automáticamente órdenes de trabajo de programación y seguimiento.

Además, WorkSync ayuda a los usuarios con gestión de datos de activosOptimización de inventarios, priorización de órdenes de trabajo y asignación de recursos.

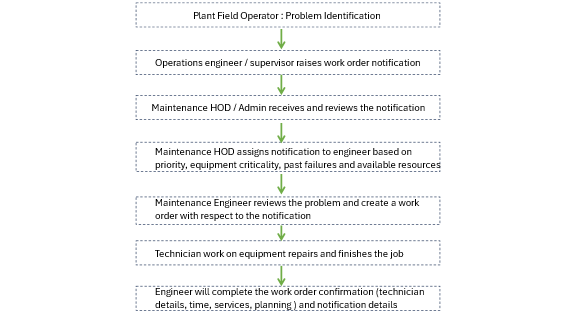

Entender cómo se crean y gestionan las órdenes de trabajo en un espacio MRO típico.

El uso de un producto basado en IA como WorkSync tiene estas importantes ventajas sobre los procesos tradicionales de gestión de órdenes de trabajo:

Creación instantánea de órdenes de trabajo impulsada por IA: Justo después de recibir la notificación del ingeniero de operaciones o del supervisor, WorkSync analizará la información de las notificaciones, los datos históricos de los equipos (reaseguros de fallos, frecuencia, prioridad, tiempo de finalización de la orden de trabajo y criticidad) para generar instantáneamente la orden de trabajo.

El jefe de mantenimiento o el administrador pueden revisar, editar y aprobar varias órdenes de trabajo de una sola vez en lugar de pasar horas analizando toda la información relevante y creando la orden de trabajo.

Extracción y programación automatizadas de órdenes de trabajo preventivas / programadas: Es bastante complicado extraer y crear manualmente un programa de mantenimiento preventivo para los equipos más nuevos de su planta. Además, al ser un proceso manual, es muy propenso a errores o conflictos de programación.

En WorkSync, los usuarios tienen la opción de cargar directamente el manual / catálogo del equipo o el texto de las directrices del OEM. Una vez cargado, extraerá y programará el mantenimiento preventivo automáticamente (tras recibir la aprobación del usuario) sin ninguna dificultad.

Priorización automática de las órdenes de trabajo: WorkSync cuenta con una arquitectura basada en inteligencia artificial en la que las órdenes de trabajo se priorizan en función de los datos históricos anteriores, el nivel de prioridad de los problemas, el análisis de la criticidad de los equipos y los recursos disponibles.

Instrucciones de reparación de equipos: WorkSync puede proporcionar instrucciones detalladas paso a paso para la reparación de equipos basándose en problemas anteriores, técnicas de reparación y directrices del manual / catálogo / OEM del equipo.

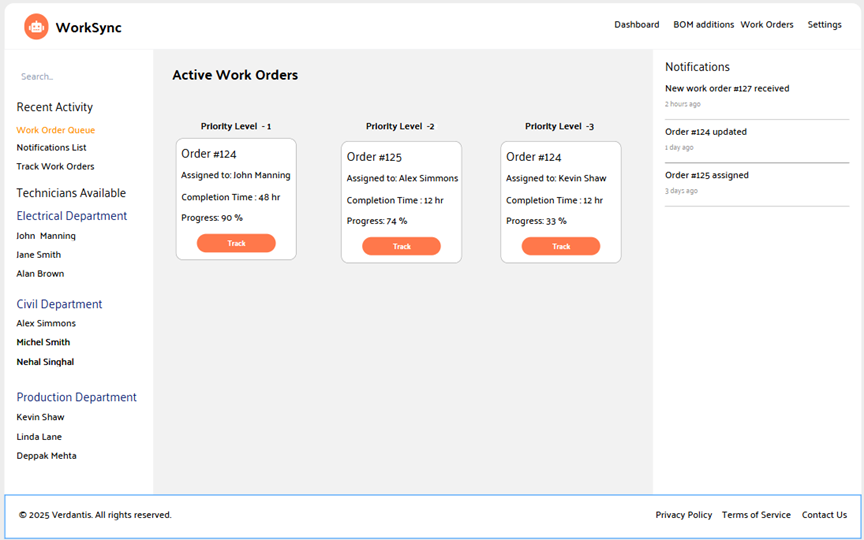

Seguimiento y personalización de órdenes de trabajo: WorkSync ofrece múltiples opciones para que los ingenieros de mantenimiento / Jefes de Departamento actualicen / realicen un seguimiento de las órdenes de trabajo en curso. Aparte de esto, el usuario puede tener un flujo de trabajo personalizable de extremo a extremo para las órdenes de trabajo con reglas definidas para cada entidad.

A continuación se muestra un ejemplo rápido del panel de WorkSync, donde el usuario puede gestionar y seguir el progreso de las órdenes de trabajo generadas a través de la IA.

Conclusiones: Abrazando el futuro inteligente

WorkSync se integra perfectamente con otras soluciones ERP o GMAO y puede ayudar a los usuarios a gestionar sus activos y órdenes de trabajo de una forma mucho más eficiente y automatizada.

La transformación de la gestión de órdenes de trabajo representa algo más que un avance tecnológico: es un cambio fundamental hacia operaciones de mantenimiento inteligentes y basadas en datos.

Las organizaciones que adoptan soluciones mejoradas con IA como WorkSync se posicionan para:

Maximizar el valor de los activos: Mediante estrategias de mantenimiento optimizadas y ciclos de vida ampliados de los equipos

Minimizar el riesgo operativo: Mediante conocimientos predictivos y enfoques de mantenimiento proactivos

Mejorar la ventaja competitiva: Gracias a la mejora de la eficiencia, la reducción de costes y el rendimiento superior de los activos

Las órdenes de trabajo están pasando de ser documentos estáticos a herramientas dinámicas e inteligentes que impulsan la excelencia operativa. Al comprender las limitaciones actuales, adoptar soluciones basadas en IA y aplicar estrategias de transformación integrales, las organizaciones pueden alcanzar niveles sin precedentes de eficiencia y eficacia en el mantenimiento.

El futuro de la gestión de órdenes de trabajo no es sólo digital es inteligente, predictivo y transformador. Las organizaciones que actúen ahora para implantar estas capacidades avanzadas liderarán sus sectores en excelencia operativa y ventaja competitiva.

¿Listo para transformar su gestión de órdenes de trabajo con IA? Descubra cómo WorkSync puede revolucionar sus operaciones MRO y desbloquear todo el potencial de la gestión inteligente del mantenimiento.