En cualquier operación intensiva en activos, el tipo de piezas de repuesto, su disponibilidad, categorización, gestión y sincronización con otros conjuntos de datos clave son fundamentales no sólo para garantizar que las instalaciones de producción funcionen a la perfección sin ninguna interrupción, sino también para garantizar que toda la operación sea eficiente con unos gastos generales y un despilfarro mínimos.

A medida que se amplían las operaciones de producción, la necesidad de un proceso sistemático se hace más evidente y resulta importante centralizar las operaciones y disponer de algún tipo de enfoque basado en software para introducir automatizaciones, contexto histórico, datos y análisis, así como un sólido registro de auditoría de las actividades.

Las empresas de los sectores energético, minero, metalúrgico y manufacturero encontrarán esta información especialmente relevante.

Según un informe de Siemens,

Cada hora improductiva cuesta ahora a los fabricantes de automóviles la asombrosa cifra de $2,3 millones.

Hay algunos aspectos que ayudan a construir una estrategia de gestión holística de las piezas de recambio.

Segmentación de las piezas de recambio en función de su uso

Identificación de recambios críticos

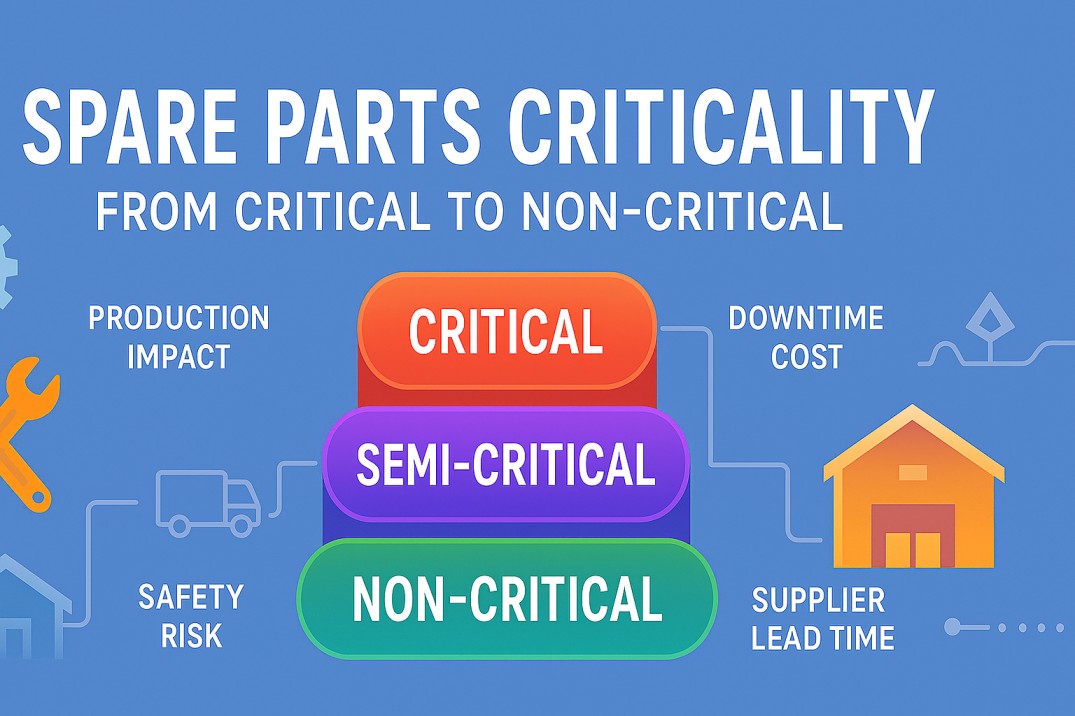

La identificación de la criticidad de una pieza de repuesto o un consumible es un aspecto fundamental en la gestión de activos empresariales, la gestión de inventarios MRO y las prácticas eficaces de gestión de datos.

El carácter crítico de las piezas de recambio puede significar que una pieza de recambio rara vez se utiliza, pero si no está disponible en el momento en que se necesita, puede provocar una parada de la producción o incluso una avería del equipo o la máquina.

Del mismo modo, hay algunas piezas de repuesto que pueden utilizarse indistintamente en diferentes máquinas, evitando así el tiempo de inactividad de la planta, y algunas piezas de repuesto que son sensibles al almacenamiento y pueden averiarse en determinadas condiciones climáticas.

Identificar y segmentar las piezas de repuesto podría ayudar al departamento de mantenimiento a evitar paradas de equipos y plantas, pérdidas de producción, predecir las piezas que deben almacenarse más y que necesitan un mantenimiento elevado.

Aunque esto difiere de una empresa a otra, una matriz de puntuación estándar se basa en múltiples dimensiones, que generalmente incluyen una evaluación de los siguientes puntos.

¿El fallo de la pieza provoca la parada completa del equipo o la reducción de su funcionalidad?

¿Forma parte de un cuello de botella de producción o de un activo de alta utilización?

¿Existen sistemas redundantes o copias de seguridad?

A veces, una pieza puede seguir funcionando, pero puede ralentizar la producción o reducir la calidad, lo que repercute en las operaciones.

Es importante comprender la cadena operativa completa y priorizar correctamente las piezas de repuesto.

Seguridad y riesgo medioambiental

- ¿Podría el fallo causar riesgos para la seguridad del personal o el medio ambiente?

- ¿Forma parte la pieza de un sistema crítico para el cumplimiento de la normativa (por ejemplo, extinción de incendios, control de emisiones)?

Algunas piezas se utilizan en un equipo para mitigar el riesgo para la seguridad y el medio ambiente de las operaciones, y la criticidad de estas piezas es siempre alta, ya que el fallo o la falta de disponibilidad de dicha pieza de repuesto puede causar enormes daños.

El incumplimiento de la normativa y los incidentes de seguridad pueden acarrear multas, demandas judiciales o la suspensión de licencias. Un repuesto que evite tales sucesos debe tratarse como crítico.

Coste del tiempo de inactividad

- ¿Cuál es el impacto financiero por hora/día de inactividad del equipo debido a esta pieza?

- ¿Está relacionada con operaciones generadoras de ingresos?

Incluso una hora de inactividad puede traducirse en decenas o cientos de miles de dólares en pérdidas. A informe de Mining Weekly declaró que "El tiempo de inactividad de un camión volquete minero puede costar hasta ~$1 000 USD por hora, y una excavadora cuesta aún más"

- ¿La pieza está disponible o tiene un plazo de adquisición largo?

- ¿Se trata de una pieza personalizada, protegida por el OEM u obsoleta?

- ¿Puede adquirirse localmente o debe proceder del extranjero?

Si la adquisición de una pieza implica incertidumbre, complejidad o plazos prolongados, pasa rápidamente de ser un elemento rutinario a un riesgo estratégico. Las piezas vinculadas a fabricantes de equipos originales específicos, fabricadas en el extranjero o que ya no están en producción activa no pueden obtenerse con poca antelación.

- ¿Con qué frecuencia falla o debe sustituirse esta pieza?

- ¿Tiene un plan de mantenimiento preventivo?

Este criterio examina la frecuencia con la que se espera que una pieza de recambio se utilice, se sustituya o falle en la práctica. Las piezas con un alto índice de averías, o las que se sustituyen regularmente durante los ciclos de mantenimiento preventivo, deben estar disponibles en cantidades adecuadas para soportar el mantenimiento rutinario.

La frecuencia de uso puede determinarse a partir de los registros de mantenimiento o de los patrones observados a lo largo del tiempo. Un componente de desgaste rápido puede causar ineficiencias recurrentes si no se almacena adecuadamente. Por lo tanto, las piezas de alta frecuencia, aunque sean baratas o sencillas, suelen tener mayor prioridad de almacenamiento.

Determinar la criticidad de las piezas junto con la de los equipos informa a los equipos de EAM y de compras sobre los niveles de existencias adecuados que deben mantenerse para que las operaciones de producción no sufran interrupciones.

Identificación de piezas de movimiento lento

En un estudio realizado por McKinsey en 2019 pero sigue siendo muy relevante hoy en día, se estima que entre 10 y 40% del total de piezas de recambio MRO son de movimiento lento y se utilizan raramente. Esta cifra suele ser mucho mayor en las empresas de petróleo y gas, minería, transmisión, etc.

Por desgracia, los equipos de aprovisionamiento y gestión de activos no suelen estar bien informados de qué repuestos son lentos, lo que tiende a inflar innecesariamente los gastos generales.

Las empresas suelen mantener un umbral de 12 meses y se basan en su historial de movimientos de inventario para determinar si una pieza de recambio es de baja rotación.

Según nuestra experiencia, en Verdantis también hemos observado estadísticas similares en lo que respecta a las piezas lentas. Esto puede inflar directamente ....

Almacenar innecesariamente un gran número de piezas de repuesto es un despilfarro y tiene una repercusión directa en la eficiencia de los procesos de gestión de inventarios MRO.

Piezas de movimiento rápido

A la inversa, identificar las piezas de repuesto de rápida rotación también es importante para que las estrategias de aprovisionamiento sean eficaces y para garantizar que los niveles de inventario de las piezas de repuesto que se utilizan con frecuencia se mantengan adecuadamente, con amortiguación.

Y esto nos lleva al siguiente punto.

Seguros Recambios

Los recambios de seguros no son las piezas de repuesto de todos los días. Son componentes críticos que las empresas mantienen en stock no para uso frecuente, sino como red de seguridad estratégica.

Suelen ser caros, se utilizan poco y son difíciles de sustituir rápidamente. Piense en ellos como una forma de "seguro operativo".

Estas piezas no aparecen en los ciclos habituales de mantenimiento preventivo y, en la mayoría de los casos, puede que no se utilicen nunca.

Pero si se produce un fallo -especialmente en una pieza clave del equipo-, la presencia de estos repuestos puede significar la diferencia entre una rápida recuperación y semanas de costoso tiempo de inactividad.

En las industrias intensivas en capital, el tiempo de inactividad no es sólo un inconveniente: es un riesgo financiero. Ya se trate de una cinta transportadora de minería, una turbina eléctrica o el motor de una línea de producción, una avería sin repuesto puede costar millones al día en pérdida de productividad y sanciones. Los recambios de seguros son un escudo proactivo contra este tipo de interrupciones.

Muchos de estos componentes se diseñan a medida o se obtienen de fabricantes de equipos originales especializados, con plazos de entrega que oscilan entre 6 y 18 meses. En el caso de los equipos antiguos, los retrasos pueden ser aún mayores debido a piezas descatalogadas o necesidades de fabricación especiales.

¿Qué ocurre cuando su proveedor de equipos deja de prestar asistencia a su modelo? Es un problema muy real. Los recambios de seguros cubren la obsolescencia y las vulnerabilidades de la cadena de suministro garantizando la disponibilidad de piezas incluso cuando el mercado se agota.

En sectores como el del petróleo y el gas, la energía y el farmacéutico, disponer de acceso inmediato a repuestos específicos es más que inteligente: es un requisito legal o de seguridad. Las normas reguladoras exigen a menudo que los sistemas críticos se restablezcan sin demora, sobre todo cuando se trata de controles de seguridad o medioambientales.

Recambios obsoletos

Depende de la naturaleza de la empresa, el sector y la escala de la operación, casi 15% del stock total de MRO las piezas pueden quedar obsoletas.

A diferencia de otras categorías, los repuestos obsoletos generan pérdidas, ya que aumentan directamente los costes de mantenimiento y, si además son repuestos críticos, pueden causar más daños debido a tiempos de inactividad imprevistos.

Recambios Rotables

Las piezas de repuesto "rotables" son piezas de repuesto reparables de alto valor que pueden rotarse a través de un ciclo de uso, reparación y reutilización.

A diferencia de los consumibles (que se utilizan una vez y se desechan), los repuestos rotativos se reacondicionan o revisan tras un fallo o desgaste, y luego se devuelven al inventario para su futura reutilización.

- Menores costes de inventario: Al reutilizar los artículos rotables, se necesitan menos piezas de repuesto en comparación con el almacenamiento de muchos artículos no reparables.

- Mayores requisitos de seguimiento: Se debe hacer un seguimiento individual de cada rotable para conocer su estado, historial de reparaciones y límites de servicio.

- Gestión de plazos: Los ciclos de reparación rápidos son fundamentales para garantizar la disponibilidad y evitar la falta de existencias.

Categorización de piezas de recambio

Mientras que la segmentación de las piezas de repuesto en función de los patrones de uso, el estado de obsolescencia y su función en el proceso de mantenimiento es importante para una estrategia de mantenimiento global, la categorización de las piezas de repuesto en función de sus propiedades intrínsecas, forma, ajuste y función son importantes para el almacenamiento eficaz y el despliegue para cualquier operación de mantenimiento dado.

Además, clasificación de los repuestos MRO de acuerdo con una norma central también es fundamental para alcanzar la excelencia en la gestión de datos, de la que hablaremos en la próxima sección.

Gestión de datos de piezas de recambio

La preocupación por la calidad de los datos relativos a sus piezas de recambio es uno de los principales problemas que aquejan a las grandes empresas manufactureras.

Debido a la mala gestión de los datos, la ausencia total de una planificación centralizada y la inexistencia de una sistema de gobernanza de datos maestrosLos conjuntos de datos de MRO son un caos total.

Corregir esto requiere un servicio + software habilitado solución de gestión de datos para recambios MRO.

Normalización de datos MRO

También denominado limpieza de piezas de recambio MROPara ello, es necesario recopilar todos los datos de piezas MRO heredados que han estado en uso y asegurarse de que el conjunto de datos está libre de incoherencias, como duplicados, información que falta, puntos de datos contradictorios y piezas de repuesto mal categorizadas.

En esta fase, dependiendo de la cantidad de "información que falta" y de "datos contradictorios", una empresa puede optar por enriquecer el conjunto de datos mediante varios métodos, como la implantación de software específico o la contratación de expertos en la materia para obtener y actualizar esta información.

En el siguiente vídeo se explica cómo funciona el enriquecimiento de datos MRO en línea con .....

Gobernanza del MRR

But cleansing and enrichment alone are not enough. To ensure that the spare parts data remains clean, accurate, and usable over time, organizations need to implement a structured system of MRO Governance.

La gobernanza MRO establece políticas que definen cómo se crean, mantienen y controlan los datos de piezas de repuesto a lo largo de su ciclo de vida. En esencia, aporta disciplina y coherencia a un proceso que, de otro modo, sería fragmentado y ad hoc.

Los datos de las piezas de recambio están normalizados mediante convenciones de nomenclatura, esquemas de clasificación (como UNSPSC o eCl@ss) y requisitos de atributos que debe cumplir cada registro de piezas de recambio. De este modo se garantiza que, independientemente de quién cree o modifique un registro de piezas, éste siga una estructura coherente que facilite su búsqueda, adquisición y gestión.

La gobernanza también introduce mecanismos de control que impiden que los datos de mala calidad entren en el sistema en primer lugar. Los flujos de trabajo de aprobación garantizan que las nuevas solicitudes de material pasen por un proceso de validación -comprobación de duplicados, confirmación de atributos críticos y alineación con los requisitos de inventario y mantenimiento- antes de ser aceptadas en el maestro.

Cada registro de pieza está vinculado a una pista de auditoría, que registra quién hizo qué cambio y cuándo, mejorando así la responsabilidad y la trazabilidad.

La gobernanza de MRO sienta las bases para escalar la automatización y las herramientas de gestión de datos basadas en IA. Tanto si se trata de automatizar la clasificación como de enriquecer los atributos que faltan mediante IA, estas herramientas dependen en gran medida de un modelo de datos bien gobernado, lo que mejora la precisión.

Sin esta estructura, incluso las tecnologías más avanzadas pueden quedarse cortas o producir resultados incoherentes.

En Verdantis, hemos creado agentes inteligentes de IA específicamente diseñados para trabajar dentro de estos marcos regulados que garantizan la coherencia, la trazabilidad y la velocidad en la gestión de datos de piezas de repuesto.

Aquí está el vídeo que explica cómo Auto Enrich AI de Verdantis ayuda a enriquecer y mapear los datos de piezas de repuesto, y a rastrear lo obsoleto.

Una gestión prudente de las piezas de recambio tiene un doble objetivo. Por un lado, hay que garantizar que los casos de paradas imprevistas se reduzcan al mínimo.

En segundo lugar, se reducen al mínimo los gastos generales relacionados con el exceso de existencias, los gastos imprevistos de última hora, etc.

Para aumentar la eficacia de la misma, es fundamental conocer no sólo las piezas de repuesto críticas, sino también los equipos críticos, y asegurarse de que están vinculados eficazmente con el software adecuado.

Para proprer mantenimiento de los datos de los equiposPara ello, es necesario asignar cada pieza de repuesto a su equipo, activo o sistema correspondiente. Esto permite a los equipos de mantenimiento ver las piezas de repuesto en el contexto de dónde y cómo se utilizan, lo que facilita la planificación de las actividades de mantenimiento, la identificación de sustituciones y el análisis de las tendencias de fallos.

Una vista sincronizada también ayuda a identificar las piezas infrautilizadas o mal asignadas y garantiza que las listas de materiales de mantenimiento sean precisas y estén actualizadas. Esta alineación reduce la ambigüedad, facilita mantenimiento preventivo y predictivo, y ayuda a agilizar la ejecución de las órdenes de trabajo.

La integración en tiempo real con los sistemas de gestión de inventarios garantiza que los datos de piezas de repuesto reflejen los niveles reales de existencias, el historial de movimientos, los puntos de pedido y los plazos de entrega. Esta integración evita que se agoten las existencias, reduce la creación de material duplicado y mejora la precisión del aprovisionamiento.

También permite la optimización dinámica del inventario, ayudando a los planificadores a ajustar las estrategias de almacenamiento en función de la demanda actual, las tendencias estacionales y la utilización de los activos. Esta sincronización es clave para apoyar los modelos de mantenimiento "justo a tiempo" y mejorar los ratios de rotación de inventario.

Gestión de la obsolescencia de MRO

A medida que evolucionan los sectores que hacen un uso intensivo de activos y se amplía el ciclo de vida de los equipos, la gestión de las piezas de recambio obsoletas se ha convertido en un elemento crítico de una estrategia eficaz de MRR. La obsolescencia se refiere a las piezas de repuesto que ya no se fabrican, que ya no cuentan con el apoyo del OEM o que ya no son compatibles con los sistemas y activos actualizados.

Estos componentes pueden seguir existiendo en el inventario, pero son inutilizables, lo que supone un espacio de almacenamiento desaprovechado, unos costes de transporte inflados y problemas de aprovisionamiento durante las reparaciones de emergencia.

Proactivo Gestión de la obsolescencia de piezas MRO consiste en identificar, clasificar y eliminar regularmente del inventario las piezas que no se mueven y las que han llegado al final de su vida útil.

Esto comienza con el establecimiento de un mecanismo claro de seguimiento de la obsolescencia que marque las piezas en función de factores como la fecha del último movimiento, los avisos de descatalogación del OEM o la falta de uso durante un periodo definido (normalmente de 12 a 18 meses).

Además de las auditorías de inventario, las listas de materiales de mantenimiento y las jerarquías de activos también deben revisarse en busca de piezas obsoletas para impedir que se sigan planificando o adquiriendo.

Integrar la información sobre obsolescencia en los sistemas ERP y GMAO ayuda a activar alertas cuando los equipos de mantenimiento intentan utilizar o solicitar piezas obsoletas, lo que provoca alternativas o evaluaciones de ingeniería.

Y aquí hay 2 vídeos que explican cómo la gestión de listas de materiales y piezas de recambio de Verdantis ayuda a las organizaciones a mantener los datos de sus equipos y activos.

AutoDoc AI

SpareSeek AI

Cuando las piezas críticas corren riesgo de obsolescencia, las organizaciones deben tener en cuenta:

Últimas compras para abastecerse antes de que finalice la producción,

Ingeniería inversa o fabricación local como alternativa,

Diversificación de proveedores para evitar dependencias de una sola fuente,

Y planificación en colaboración con los equipos de ingeniería y compras para identificar sustitutos intercambiables.

Una gestión eficaz de la obsolescencia no sólo reduce el stock muerto y mejora la salud del inventario, sino que también refuerza la resistencia de la cadena de suministro y garantiza un mantenimiento ininterrumpido y la continuidad de la producción.

Al incorporarla como un proceso continuo -en lugar de una limpieza puntual-, las organizaciones pueden transformar la obsolescencia de un riesgo oculto en una función bien gestionada que respalde directamente la excelencia operativa.

Hay diferentes obsolescencias en MRO como:

Obsolescencia técnica

Cuando un componente o sistema se queda obsoleto debido a los avances tecnológicos, o incluso si la pieza sigue siendo operativa, puede que ya no se ajuste a los sistemas modernos o a las prácticas de ingeniería actuales es cuando una pieza se queda técnicamente obsoleta.

Obsolescencia logística o de la cadena de suministro

Algunas piezas se quedan obsoletas no por cuestiones de rendimiento o coste, sino por problemas en la cadena de suministro. La retirada del mercado por parte del fabricante, la falta de apoyo de los proveedores o las interrupciones en el suministro global pueden inutilizar las piezas.

Obsolescencia normativa

Los cambios en las normativas de seguridad, medioambientales o industriales pueden llevar a la obsolescencia si las piezas no cumplen las normas actualizadas. Las organizaciones pueden verse obligadas a sustituir o eliminar progresivamente los componentes no conformes para mantener las certificaciones o evitar sanciones.

La gestión eficaz de las piezas de repuesto ha dejado de ser una función de apoyo para convertirse en un factor estratégico de la eficiencia operativa, la fiabilidad de los activos y el rendimiento final. A medida que las industrias avanzan hacia operaciones más digitalizadas y conectadas, los datos y procesos de piezas de repuesto deben evolucionar en consecuencia.

Combinando la segmentación inteligente, la categorización detallada, la gobernanza rigurosa y las estrategias de abastecimiento sincronizadas, las empresas pueden reducir drásticamente los tiempos de inactividad, recortar los costes de inventario y mejorar la capacidad de respuesta general del mantenimiento.

Las organizaciones que adopten hoy un enfoque proactivo de la gestión de piezas de repuesto no solo obtendrán ganancias inmediatas en eficiencia, sino que también construirán una base para prácticas más avanzadas como la previsión basada en IA, la planificación autónoma de MRO y el mantenimiento habilitado por gemelos digitales en el futuro.

Con la combinación adecuada de estrategia, tecnología y gobernanza de datos, la gestión de piezas de repuesto se convierte en una poderosa palanca para impulsar la excelencia en las operaciones de mantenimiento en todos los sectores con un uso intensivo de activos.

¿Pueden las piezas intercambiables reducir el número de repuestos críticos necesarios?

Sí. Cuando las piezas pueden utilizarse en varios activos o tienen sustitutos conocidos, se reduce la necesidad de almacenar varios artículos únicos. La intercambiabilidad añade flexibilidad en el inventario y el aprovisionamiento, mejora la disponibilidad y puede reducir los costes generales de inventario de piezas de repuesto sin comprometer el tiempo de actividad.

¿Cómo pueden las organizaciones gestionar eficazmente las piezas de recambio intercambiables, equivalentes o alternativas?

Enriqueciendo los registros de piezas con:

Información sobre OEM/fabricantes alternativos

Comparación de atributos técnicos

Listas de equivalencias aprobadas

Sustituciones con referencias cruzadas en ERP (por ejemplo, Maestro de materiales SAP: Alt Parts)

Esto favorece la flexibilidad en el aprovisionamiento, la reducción de los plazos de entrega y la racionalización de las existencias.

¿Cómo puede la gestión de datos sobre piezas de recambio influir directamente en el tiempo de actividad de los activos y en la eficacia del mantenimiento?

Los datos de las piezas de recambio afectan directamente a la planificación del mantenimiento y a la ejecución del trabajo. La falta de datos o la inexactitud de los mismos en las listas de materiales de los equipos puede dar lugar a la emisión de piezas incorrectas, a compras de última hora o a tiempos de inactividad prolongados. Los datos bien gestionados garantizan que los técnicos reciban la pieza correcta a la primera, minimizando el MTTR (tiempo medio de reparación) y el tiempo de inactividad no planificado.

¿Cuál es la diferencia entre las referencias internas y las referencias del fabricante?

Número interno de pieza (IPN): El identificador único utilizado en el sistema ERP o de inventario de una organización.

Número de pieza del fabricante (MPN): El identificador asignado por el OEM o el proveedor.

Mantener ambos es esencial para la trazabilidad, el abastecimiento y evitar la duplicación.

¿Qué políticas debe incluir un marco de gobernanza de datos de MRO?

La propiedad clara de los datos de piezas de recambio es fundamental para identificar quién puede crear, aprobar y modificar los registros. Debe incluir convenciones estandarizadas de nomenclatura, reglas de clasificación y requisitos de atributos para garantizar la coherencia entre los sistemas.

Las políticas también deben abordar la prevención de duplicados, los flujos de trabajo de aprobación para las solicitudes de nuevos materiales, las métricas de calidad de los datos y las pistas de auditoría para mantener la trazabilidad. Estos controles ayudan a mantener unos datos limpios, fiables y con capacidad de búsqueda a lo largo del ciclo de vida de los activos.

¿Qué criterios se utilizan para determinar si una pieza de recambio es crítica?

La criticidad suele basarse en múltiples factores: el impacto operativo de un fallo, los riesgos para la seguridad o el medio ambiente, el coste del tiempo de inactividad, el plazo de aprovisionamiento y la frecuencia de uso. Una pieza puede utilizarse poco pero seguir siendo crítica si su ausencia puede paralizar un activo clave.

Por el contrario, las piezas de uso frecuente pueden no ser críticas si son fáciles de conseguir rápidamente y no causan grandes trastornos cuando faltan.