Las empresas experimentan una pérdida de ingresos de miles de dólares por cada minuto que sus equipos están inactivos, tanto si usted trabaja en una planta de fabricación como si mantiene una gran flota de vehículos o cualquier infraestructura crítica. La estrategia de mantenimiento que emplee repercute de una forma u otra en su eficacia operativa.

Hablaremos de las tres estrategias de mantenimiento que han surgido y que ahora se utilizan activamente en el ámbito operativo del espacio industrial: el mantenimiento reactivo, el mantenimiento predictivo y el mantenimiento preventivo. Aunque todas estas estrategias intentan eliminar la probabilidad de que se produzcan fallos en los equipos, difieren en la forma de enfocar el problema, en los costes asociados a su aplicación y en los éxitos relacionados con la minimización de los fallos de los equipos. Entender estas diferencias es importante, sobre todo porque hay que tomar las decisiones necesarias con conocimiento de causa para ahorrar dinero y tiempo a la organización.

Mantenimiento preventivo: El enfoque programado

El mantenimiento preventivo es un método en que servicio es realizado en equipo en a horarioindependientemente de su estado. Preventivo mantenimiento, como cambiar el aceite en su coche cada 5.000 km o sustituir los filtros de aire cada 6 meses, es basado en en un calendario y no basado en en cuestiones.

El mantenimiento preventivo se conoce como el proceso de realizar el mantenimiento programado necesario en equipos y maquinaria, en lugar de reparar el equipo o la maquinaria después de que deje de funcionar correctamente de forma inesperada. El objetivo del mantenimiento preventivo es reducir al mínimo el tiempo de inactividad no planificado causado por problemas imprevistos, identificando y evitando que se produzca un problema mediante un programa de mantenimiento preventivo.

Al realizar operaciones de mantenimiento rutinarias a intervalos regulares, el mantenimiento preventivo emplea programas de mantenimiento periódicos para reducir la probabilidad de que un activo se averíe.

Se han desarrollado tres tipos clave de mantenimiento preventivo, todos los cuales implican la realización de tareas de mantenimiento de forma repetible, pero tienen calendarios diferentes y se ajustan a las distintas aplicaciones operativas de la empresa.

Basado en el uso Los programas de mantenimiento preventivo llevan a cabo el mantenimiento y las inspecciones en función de cuánto se utiliza un activo, como cambiar los neumáticos del coche después de recorrer 80.000 km.

Basado en el calendario o en el tiempo El mantenimiento preventivo programa el mantenimiento a intervalos específicos, como el mantenimiento de la caldera de su casa una vez al año.

Basado en condiciones Los programas de mantenimiento se basan en el desgaste y la degradación del activo.

Características del mantenimiento preventivo:

Programado Intervalos: Las tareas de mantenimiento son previsto para a específico tiempo, o previsto para a específico número de horas, o basado en en a específico número de millas o millas. En es no dependiente en el verdadero condición de el equipo.

Enfoque proactivo: En lugar de esperar a que los equipos se averíen, el mantenimiento se realiza antes de que surjan los problemas.

Centrarse en la vida útil de los equipos: En enfoque es véase el equipo acciones son sucediendo en que nivel y ojalá ampliar el de por vida de el equipo por mantener en top de desgaste.

Normalización: Procedimientos son normalmente estandarizado para el mismo tipo de activo o mismo modelo de activo

Ejemplo: Una fábrica podría tener un programa de mantenimiento preventivo que requiera la sustitución de filtros cada seis meses o una inspección trimestral de la maquinaria para garantizar que sus piezas no están desgastadas.

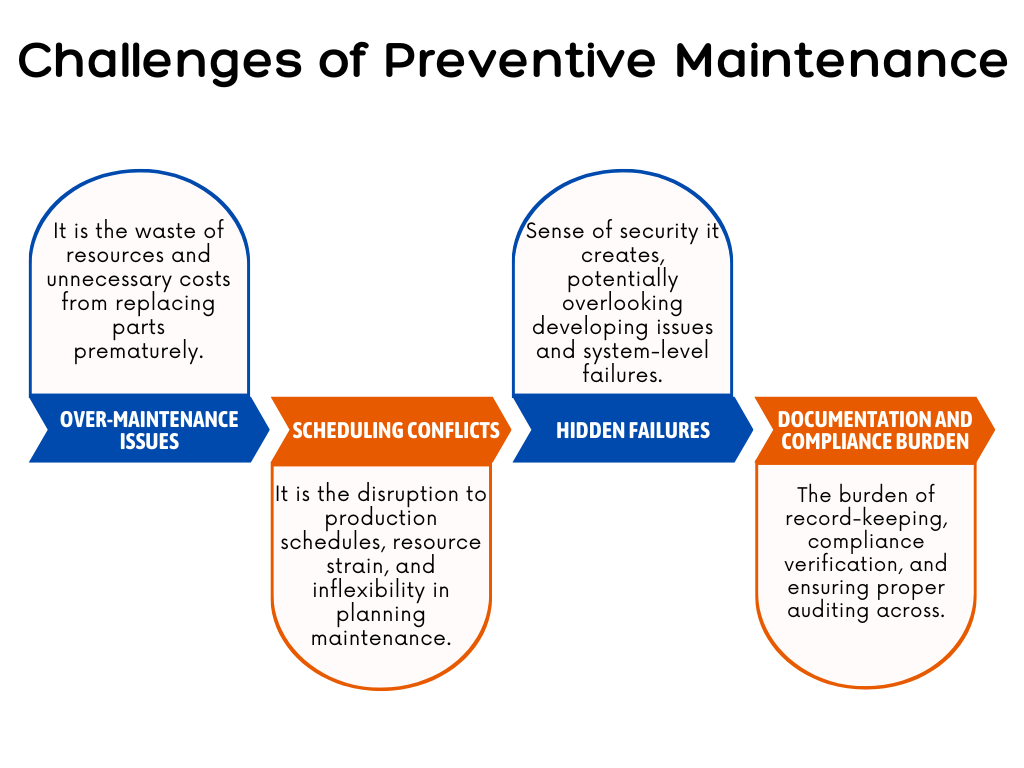

Retos del mantenimiento preventivo

Aunque el mantenimiento preventivo ofrece muchas ventajas, las organizaciones suelen enfrentarse a varios retos a la hora de aplicar este enfoque:

Cuando el mantenimiento de los equipos se sigue a rajatabla, se malgastan recursos al mantenerlos innecesariamente. Si se sustituyen las piezas en función de plazos concretos y no de su estado, se reemplazarán prematuramente piezas a las que aún les queda vida útil.

El mantenimiento programado es caro; cuando el equipo se pone fuera de servicio para el mantenimiento programado se pierde un tiempo valioso del personal cuando, el equipo sigue funcionando satisfactoriamente, no se tiene en cuenta la situación real del equipo.

Programado las paradas de mantenimiento pueden impacto producción como el cierre mayo interfiera con un pico de producción veces o plazos críticos. Tambiéncuando varios equipos son programado para mantenimiento al mismo tiempo, allí es a cepa en mantenimiento personal a lo largo de con producción cuellos de botella.

Programado o previsto mantenimiento basado en en fijo plazos también restringe el mantenimiento personal de en flexible planos según a el operativo necesita o estacionalidad de cómo el equipo es usado.

El mantenimiento rutinario puede contribuir a crear un falso manto de seguridad, ignorando potencialmente los problemas en desarrollo entre cada cita designada. Además, es posible que las prácticas de mantenimiento habituales no detecten todos los modos de fallo potenciales, especialmente los que se desarrollan con rapidez.

Además, las prácticas de mantenimiento examinan principalmente los componentes individuales y no el sistema en el que interactúan las piezas, lo que puede hacer que el problema pase desapercibido.

Registrar información detallada de todas las operaciones de mantenimiento programadas puede ser una pesada tarea administrativa que provoque una sobrecarga de papeleo. Además, las distintas normativas pueden exigir frecuencias de mantenimiento diferentes, lo que complica la planificación.

Otros retos son la demostración del cumplimiento, la verificación del rendimiento de los programas de mantenimiento y el mantenimiento de registros. Por no hablar de los importantes problemas que plantea demostrar que todo está debidamente auditado.

Mantenimiento predictivo: El enfoque basado en datos

El mantenimiento predictivo adopta un enfoque basado en datos, utilizando la supervisión y el análisis en tiempo real para predecir cuándo es probable que fallen los equipos. En lugar de seguir un calendario fijo, el mantenimiento se realiza solo cuando los datos indican que el rendimiento del equipo está disminuyendo o que el fallo es inminente.

El mantenimiento predictivo aprovecha el análisis de datos, la tecnología de sensores y las técnicas de supervisión basadas en el estado para predecir posibles fallos antes de que se produzcan. A diferencia del mantenimiento preventivo, que se basa en un programa establecido, el mantenimiento predictivo se basa en datos en tiempo real de los equipos, lo que ayuda a las organizaciones a tomar decisiones basadas en el estado real de los activos.

Para detectar anomalías en los activos y advertir con antelación de posibles problemas, se utilizan diversas técnicas de control de estado, como el sonido (acústica ultrasónica), la temperatura (térmica), la lubricación (aceite, fluidos), el análisis de vibraciones o el análisis de circuitos de motores.

Por ejemplo, el aumento de temperatura de un componente, podría indicar un aumento de temperatura debido a un bloqueo del flujo de aire o del refrigerante, y las vibraciones inusuales pueden indicar que las piezas móviles están desalineadas o desgastadas, y un cambio de sonido puede proporcionar una advertencia anticipada de fallos que no pueden ser detectados por el oído humano.

El sector del petróleo y el gas fue uno de los primeros en adoptar el mantenimiento predictivo, en parte para mitigar el riesgo de catástrofes medioambientales, y otros sectores se están beneficiando cada vez más. En el sector de la alimentación y las bebidas, por ejemplo, los fallos no detectados en el almacenamiento de alimentos pueden tener graves consecuencias para la salud, y el transporte marítimo puede predecir y evitar averías en los equipos, ya que las reparaciones son menos costosas en puerto que en el mar.

Características del mantenimiento predictivo:

Basado en condiciones: Las tareas de mantenimiento se inician por datos reales en tiempo real, que sugieren que una parte del equipo está mostrando potencial de desgaste o fallo.

Tecnologías avanzadas: Utiliza componentes significativos de sensores, dispositivos IoT, aprendizaje automático e IA para supervisar la salud de los equipos.

Intervenciones más precisas: El mantenimiento sólo se realiza cuando es necesario, basándose en los conocimientos adquiridos gracias a la supervisión continua, y de este modo se minimizan los tiempos de inactividad innecesarios.

Rentabilidad: Al abordar el problema antes de que pueda causar averías en los equipos, el mantenimiento proactivo puede ayudar a evitar reparaciones costosas y paradas imprevistas.

Ejemplo: Una empresa podría utilizar sensores IoT para monitorizar la vibración y la temperatura de un motor. Si los datos muestran patrones inusuales o superan umbrales predefinidos, se activa una solicitud de mantenimiento, lo que evita un posible fallo antes de que se produzca.

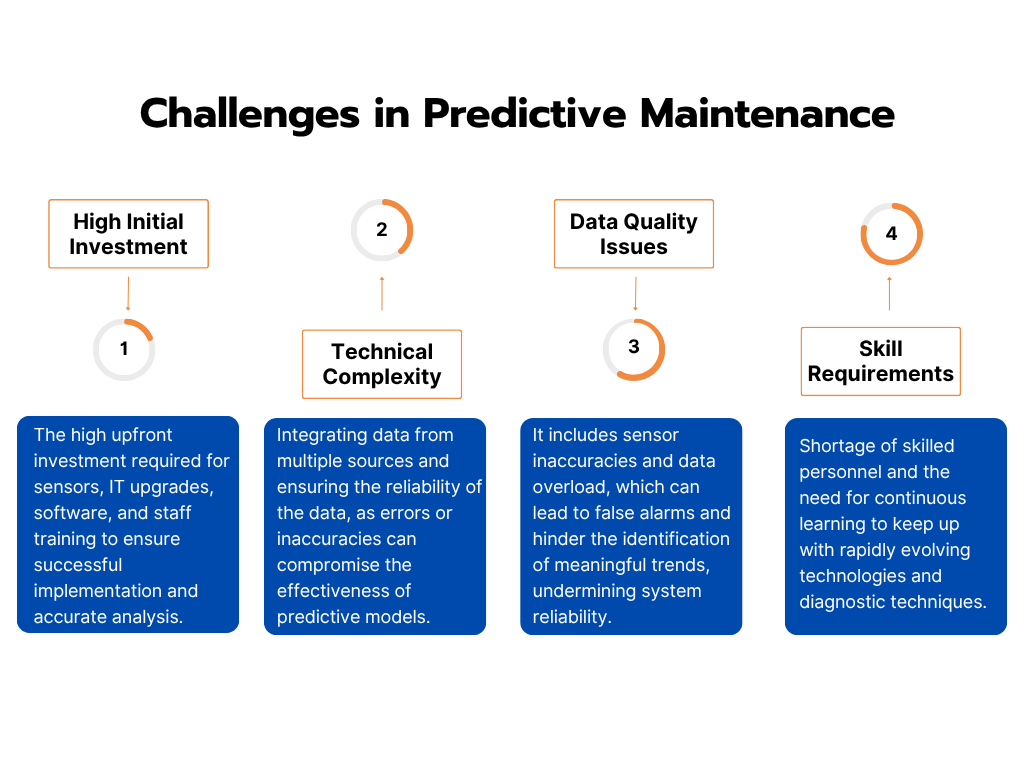

Retos del mantenimiento predictivo

A pesar de sus ventajas, el mantenimiento predictivo conlleva su propio conjunto de retos operativos y de implantación:

La implantación de un programa de mantenimiento predictivo conlleva unos costes considerables. Diseñar e implantar un programa de mantenimiento predictivo operativo conlleva gastos en sensores, tecnologías de supervisión, software de análisis, etc.

Además, es probable que las tecnologías habilitadoras requieran la actualización de las capacidades informáticas y de red, así como el almacenamiento de datos. El personal necesita formación para ayudar a interpretar los datos, estrategias para maximizar y utilizar la nueva tecnología, y garantizar que las decisiones de mantenimiento basadas en el estado se basen en análisis completos y precisos, todo lo cual contribuye a una inversión significativa para que el programa de mantenimiento predictivo tenga éxito.

Combinación de todos el necesario datos en mantenimiento predictivo puede ser a técnico desafío, que requiere muchos veces el necesita para especialista experiencia debido a este datos próximamente de sensorsistemas y otros fuentes, desarrollar predicción precisa modelo que utiliza análisis avanzados, y mantener el precisión de el modelos en tiempo y como el análisis avance.

En relación con a fiabilidad del sistema como a todo, fiabilidad de datos es a menudo pasado por alto o dado menos atención, porque a sistema podría sea produciendo preciso predictivo análisis basado en en un incorrecto sensor o errónea datos comunicación relativa a a que datos.

La precisión de los sensores es vital, especialmente en el ámbito del mantenimiento predictivo, ya que los sensores defectuosos o mal calibrados pueden proporcionar datos poco fiables y conducir a decisiones de mantenimiento erróneas. Los datos procedentes incluso de un pequeño número de sensores pueden convertirse rápidamente en cantidades abrumadoras de datos, lo que hace cada vez más difícil encontrar las tendencias y patrones reales dentro de los datos.

Además, un sistema de supervisión demasiado sensible puede producir falsas alarmas innecesarias, lo que puede provocar acciones de mantenimiento innecesarias y, en última instancia, erosionar la confianza en la fiabilidad y eficacia del sistema de supervisión.

En éxito de mantenimiento predictivo depende sobre el personal capaz de trabajando en especializado áreas como el análisis de datos, el análisis de vibraciones, la termografía y otras formularios de diagnóstico pensando. En mercado laboral puede sea desafiando debido a a falta de personal con que habilidad nivel, y empleando tal programas puede escriba a cosas incluso más difícil.

En tecnología es en movimiento rápidamente, mantenimiento equipos debe aprender continuamente, y encuentre vías a desarrollar su competencias, en pedir a adaptar a nuevo herramientas y tecnología, y a escriba a mantenimiento predictivo éxito en tiempo.

Minimice el tiempo de inactividad con el mantenimiento predictivo - Obtenga ya su solución personalizada

Diferencias clave entre mantenimiento preventivo y predictivo

Programado en función del tiempo o de intervalos de uso

Basado en datos, en las condiciones reales de los activos

Menor inversión inicial en tecnología y formación

Mayor inversión inicial en sensores, software y formación

Intervalos regulares independientemente del estado del activo

Sólo se realiza cuando es necesario, en función de los datos

Relativamente sencillo de aplicar y gestionar

Aplicación más compleja que requiere tecnología especializada

Riesgo de mantenimiento innecesario o de que se pasen por alto problemas

Minimiza el riesgo de averías imprevistas

Puede provocar tiempos de inactividad y asignación de recursos innecesarios

Reducción del tiempo de inactividad gracias a un uso más eficiente de los recursos

Requiere mantener grandes inventarios de piezas de repuesto

Reduce el inventario de piezas de recambio gracias a una mejor previsión de la demanda

Cuándo elegir el mantenimiento preventivo

El mantenimiento preventivo es ideal para:

Equipos críticos de seguridad - Cuando el fallo de un equipo puede tener graves consecuencias para la seguridad, la economía o el medio ambiente, seguir un mantenimiento preventivo programado es una forma más eficaz de garantizar el cumplimiento de las normas de seguridad.

Equipos de bajo coste - En el caso de equipos poco costosos, el coste de implantación de la tecnología de supervisión puede ser superior al valor del equipo.

Sistemas sencillos - Cuando los procedimientos de mantenimiento son lo suficientemente sencillos como para que la implantación de un sistema complejo de supervisión del estado no tenga sentido desde el punto de vista económico.

Industrias reguladas - Muchas industrias y sectores tienen requisitos de conformidad que exigen un programa y un procedimiento de mantenimiento definidos.

Recursos técnicos limitados - Cuando la organización no disponga de los conocimientos técnicos o la capacidad necesarios para aplicar el mantenimiento predictivo.

Industrias que se benefician del mantenimiento preventivo:

Alimentación y bebidas

Centros sanitarios

Transporte (debido a la conformidad y seguridad de los sistemas críticos para la seguridad)

Pequeñas operaciones de fabricación

Gestión de instalaciones

Cuándo elegir el mantenimiento predictivo

El mantenimiento predictivo es más eficaz para:

Equipos de alto valor - Maquinaria costosa en la que el impacto de un fallo involuntario es elevado.

Equipos críticos de producción - Maquinaria que causaría retrasos significativos si fallara.

Sistemas complejos - Equipos con varios modos de fallo que deben supervisarse de forma rutinaria.

Condición de funcionamiento variable - Equipos que funcionan con cargas variables, temperaturas y cualquier otra condición física adversa.

Equipos técnicos experimentados - Organizaciones con técnicos expertos que puedan interpretar los datos y tomar decisiones con conocimiento de causa.

Industrias que se benefician del mantenimiento predictivo:

Producción de petróleo y gas

Generación de energía

Tratamiento químico

Fabricación pesada

Centros de datos

La importancia de la gestión de datos en las prácticas de mantenimiento contemporáneas

Independientemente del enfoque de mantenimiento que elija, la gestión eficaz de los datos es crucial para el éxito. La mala calidad de los datos puede dar lugar a:

Decisiones de mantenimiento incorrectas

Oportunidades de mantenimiento perdidas

Duplicación de órdenes de trabajo

Historiales inexactos de los equipos

Cuestiones de conformidad

Tendencias futuras en la gestión del mantenimiento

El paisaje del mantenimiento guarda cambiando como tecnología desarrolla más:

Inteligencia Artificial: Nosotros son ver más avanzado Algoritmos de IA que son mejor equipado a predecir averías del equipo a lo largo de con potenciando us a mejorar nuestra horario y metodologías para mantenimiento.

Internet de los objetos (IoT): Más sensores o dispositivos conectados crear mejorado datos para la toma de decisiones en a mantenimiento sentido.

Realidad Aumentada: La tecnología de RA ayuda a los técnicos véase a visualización de problemas y procedimientos de los equipos en siguiente mantenimiento.

Gemelos digitales: Sistemas que operar en a “virtual“ clone de el original sistema; ellos construya simulaciones y predictivo modelos.

Computación en nube: Significado I puede ahora acceda a sistemas de gestión del mantenimiento que son basado en en el nube, que ofrece tremendo escalabilidad en a nube servicio, y el posibilidades son apertura para organizaciones de cada talla.

Conclusión

En es arriba a la organizaciones hoy en día a determine el mejor mantenimiento predictivo y preventivo método a utilice; ambos métodos (predictivo y preventivo) tienen beneficios. Mantenimiento preventivo es simple, a menudo previsibley a relativamente bajo inicial inversión, que es el caso en muchas organizaciones y muchos tipos de equipo. Mantenimiento predictivo mira para optimización, eficiencia y ahorro de costes de el todo proceso, especialmente en zonas donde allí es criticidad y caro equipo.

Para muchos de estos organizaciones que tienen ha sido éxito, el modelo es híbrido. En tienen mantenimiento preventivo como el base, y aplicar mantenimiento predictivo en a limitado base, a sus activos más críticos. En organizaciones consiga la fiabilidad de a mantenimiento programado programa, mientras que simultáneamente En la eficacia en términos de carga de trabajo de a acondicionado-mantenimiento (predictivo) programa.

En it hace no materia si usted utilice a preventivo, predictivo, o hibridado mantenimiento estrategia, usted tienen a comprender este primero y lo más destacado. Limpiar y datos precisos y bien prácticas de gestión de datos son el fundación para éxito. Si usted do no tienen de confianza datos, entonces no estrategia de mantenimiento – no materia cómo sofisticado – se tienen credibilidad.

Con un avanzando y más coste eficaz tecnologíasmantenimiento predictivo estrategias se consiga más cerca a en qué es actualmente conocido como normas en más tipos de equipo y más tipos de industrias. Sin embargo, el mantenimiento preventivo estrategias se todavía sea aplicable en a ancho variedad de posible aplicación escenarios: basado en en simplicidad, conformidad o coste para ejemplo.

La clave está en empezar por comprender claramente las necesidades, capacidades y limitaciones de su organización y, a continuación, elegir la estrategia de mantenimiento que mejor se adapte a sus objetivos operativos y a los recursos disponibles. Con el enfoque adecuado, puede minimizar el tiempo de inactividad, reducir los costes y maximizar el valor de sus inversiones en equipos.