Introducción

El MRR es fundamental para la eficiencia industrial, sobre todo en sectores que dependen de maquinaria compleja, como la industria manufacturera, la energía, el petróleo y el gas, y los servicios públicos. Estas industrias se enfrentan a grandes riesgos cuando los equipos fallan: el tiempo de inactividad es costoso y los retrasos en encontrar o pedir las piezas de repuesto adecuadas pueden afectar gravemente a la productividad.

Sin embargo, el ecosistema de los MRR sigue enfrentándose a retos de larga data:

Datos de la lista de materiales obsoletos o incompletos

Escasa visibilidad de la criticidad de las piezas y la frecuencia de uso

Sistemas de gestión de pedidos fragmentados

Falta de automatización en la sincronización y actualización de datos

Dificultades para cumplir los requisitos normativos y de conformidad

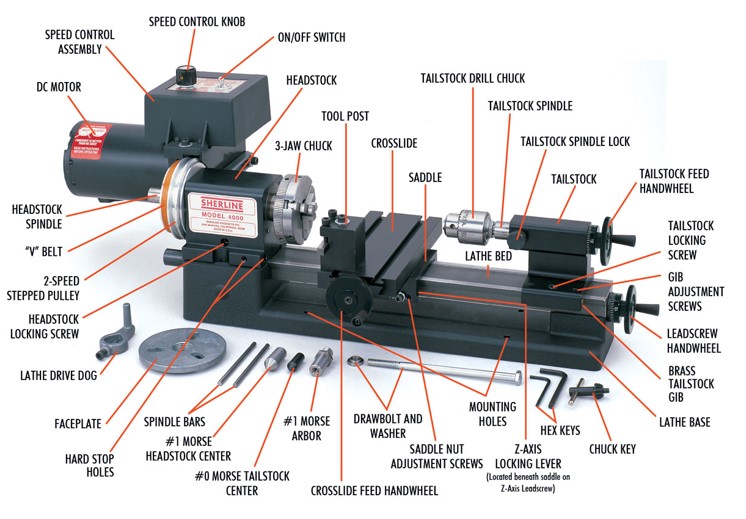

Las empresas manufactureras están obligadas a ceñirse a presupuestos ajustados. Les gusta que sus listas de componentes estén completas, armonizadas, actualizadas y en funcionamiento, siempre. Por lo tanto, para mantener su lista de materiales (BOM) actualizada con regularidad con una lista actualizada de todas las materias primas, subconjuntos, conjuntos intermedios, subcomponentes, piezas y cantidades de todos los productos, es necesaria una estandarización, normalización, racionalización, atribución y enriquecimiento esenciales. Aquí es donde entra en juego una gestión eficaz de los datos maestros.

Este artículo explora cómo las soluciones basadas en IA, como las ofrecidas por Verdantis, están revolucionando el panorama de MRO mediante la automatización del enriquecimiento de datos en todos los sistemas, la integración y el mantenimiento de listas de materiales (BOM) precisas, la mejora de la visibilidad de la trazabilidad y la criticidad de las piezas, la racionalización de la gestión de las órdenes de trabajo, la garantía de una gobernanza de datos sólida y la potenciación de la toma de decisiones inteligente y autónoma mediante agentes de IA....

Transforme su ciclo de vida MRO en una historia de éxito con Verdantis a su lado.

¿Qué es una lista de materiales?

En Lista de materiales es una lista detallada de todos los componentes, piezas, subconjuntos y materias primas necesarios para fabricar, ensamblar, operar o mantener un equipo específico. A diferencia de las listas de materiales de ingeniería, que se centran en el diseño de productos, las listas de materiales se centran en los equipos y se utilizan habitualmente en industrias que hacen un uso intensivo de activos para gestionar los equipos físicos a lo largo de su ciclo de vida, desde la adquisición hasta el mantenimiento y la eventual sustitución.

Las listas de materiales desempeñan un papel crucial en:

Gestión de piezas de recambio

Planificación y ejecución del mantenimiento

Adquisiciones y control de la gestión del inventario de la lista de materiales

Garantizar la continuidad operativa

Cada artículo de una lista de materiales suele incluir información como el nombre de la pieza, el número de pieza, la descripción, el tipo de material, la cantidad y los datos del proveedor.

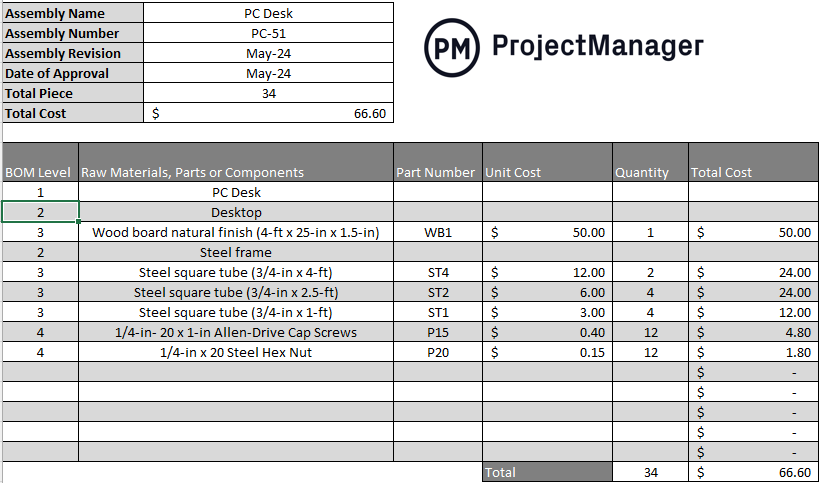

Ejemplo: Lista de materiales para una mini máquina de torno

Para comprender mejor la estructura y la finalidad de una lista de materiales, consideremos el ejemplo de una mini máquina de tornocomo se muestra en la siguiente imagen.

La máquina de torno consta de numerosas piezas que trabajan juntas para realizar un mecanizado de precisión. Así es como contendrá una lista de materiales para este equipo:

A continuación se muestra un ejemplo de cómo se puede crear una lista de materiales utilizando un Mini máquina de torno (como se muestra en la imagen):

Nº de artículo | Nombre del componente | Nº de pieza | Cantidad | Material | Observaciones |

1 | Motor de CC | MTR-DC400 | 1 | Metal | Acciona el husillo del torno |

2 | Conjunto de control de velocidad | SPC-CTRL001 | 1 | Compuesto | Control de velocidad variable |

3 | Mandril de 3 garras | CHK-3J001 | 1 | Acero | Sujeta la pieza |

4 | Cabezal | HDS-400 | 1 | Hierro fundido | Alberga el husillo y el motor |

5 | Contrapunto | TLS-400 | 1 | Hierro fundido | Admite piezas largas |

6 | Portabrocas de contrapunto | TLS-DRL001 | 1 | Acero | Sujeta brocas |

7 | Crosslide | CRSLD-400 | 1 | Hierro fundido | Permite el movimiento del eje X |

8 | Cama de torno | CAMA-400 | 1 | Hierro fundido | Estructura de base |

9 | Placa frontal | FPLT-001 | 1 | Acero | Montaje de la pieza |

10 | Volante con husillo | LDWH-001 | 1 | Acero | Control manual de alimentación |

11 | Volante de avance del contrapunto | TFW-001 | 1 | Acero | Movimiento de la caña del contrapunto |

12 | Llaves hexagonales | HEX-SET | 1 juego | Acero | Para ajuste y montaje |

13 | Herramientas | TPOST-001 | 1 | Acero | Sujeta herramientas de corte |

14 | Barras de husillo | SPB-002 | 2 | Acero | Para el montaje de centros / mandriles |

15 | Perno de tracción y arandela | DRB-001 | 1 juego | Acero | Para sujeción de herramientas o mandriles |

Cada una de estas piezas se enumeraría en la lista de materiales junto con detalles relevantes como cantidad, material (acero, hierro fundido, etc.) y especificaciones.

¿Por qué es importante la gestión de la lista de materiales?

Mantener una lista de materiales precisa es esencial para:

Reparaciones y sustituciones eficaces - Saber exactamente qué pieza se necesita minimiza el tiempo de inactividad.

Normalización de los procedimientos de mantenimiento - Garantiza que los técnicos utilicen las piezas correctas.

Control de costes - Evita el exceso o la falta de existencias de componentes.

Cumplimiento de la normativa - Algunas industrias exigen documentación de todos los componentes del equipo.

Proceso de creación de una lista de materiales

La creación de una lista completa de materiales de los equipos (EBOM) es un paso fundamental para garantizar la eficacia del mantenimiento de los equipos, la gestión de activos y la planificación operativa. La lista de materiales describe la composición estructural y funcional de los equipos, lo que facilita un control preciso de las adquisiciones, el mantenimiento y la gestión del inventario de la lista de materiales. El proceso suele incluir los siguientes pasos clave:

Uso industrial actual

- Fabricación: Garantizar una planificación precisa de la producción.

- Mantenimiento y reparación: Facilitar la adquisición y el mantenimiento eficaces de piezas de repuesto.

- Cumplimiento de la normativa: Proporcionar documentación detallada para auditorías y certificaciones.

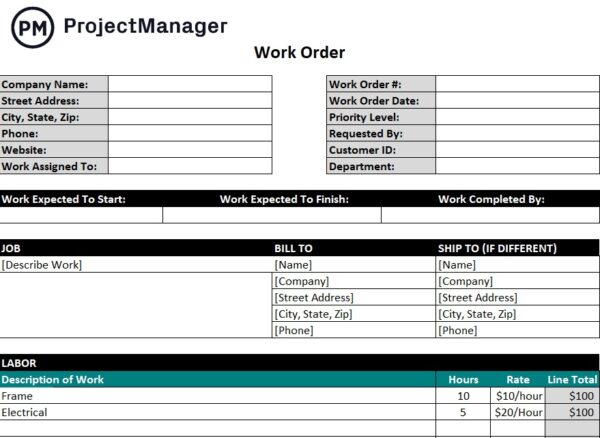

¿Qué es una orden de trabajo?

Una orden de trabajo (OT) es una solicitud oficial para realizar tareas de mantenimiento, reparación o inspección en equipos o maquinaria. Contiene detalles como la descripción de las tareas, el personal asignado, los materiales necesarios y los plazos.

Proceso de órdenes de trabajo y aplicaciones industriales

Proceso de órdenes de trabajo

- Iniciación: Identificar las necesidades de mantenimiento y crear una OT.

- Aprobación: Revisión de la gestión y asignación de recursos.

- Ejecución: Los técnicos realizan las tareas según las instrucciones del OT.

- Cierre: Actualizar los registros y marcar la tarea como completa.

- Análisis e informes: Revisar el rendimiento e identificar áreas de mejora.

Aplicaciones industriales

- Mantenimiento preventivo: Programar las revisiones rutinarias para evitar averías.

- Mantenimiento correctivo: Hacer frente a las averías imprevistas de los equipos.

- Cumplimiento de la normativa: Garantizar el cumplimiento de las normas de seguridad y funcionamiento.

Situación actual del sector

Proceso de órdenes de trabajo sin IA

Gestión manual de listas de materiales:

Los ingenieros crean y actualizan las listas de materiales manualmente, lo que provoca errores humanos e incoherencias.

Las listas de materiales se almacenan en hojas de cálculo o sistemas heredados que carecen de sincronización en tiempo real con el inventario.

Generación de órdenes de trabajo:

Los equipos de mantenimiento confían más en las inspecciones programadas que en el análisis predictivo de fallos.

Las órdenes de trabajo se generan manualmente a partir de evaluaciones periódicas o solicitudes de mantenimiento reactivo.

Muchas veces, los ingenieros se olvidan de crear órdenes de trabajo, lo que provoca retrasos en el mantenimiento y tiempos de inactividad de los equipos.

Adquisiciones y lista de materiales Retos de la gestión de inventarios:

La adquisición de piezas de recambio suele ser ineficaz debido a la falta de visibilidad de los niveles de existencias.

Se producen retrasos en la adquisición de las piezas adecuadas, lo que aumenta el tiempo de inactividad y los costes de mantenimiento.

Ejecución y documentación:

Las órdenes de trabajo se realizan en papel, lo que obliga a los técnicos a registrar manualmente las reparaciones y sustituciones.

Los errores de introducción de datos y la pérdida de registros repercuten en la futura planificación del mantenimiento y en las auditorías de conformidad.

Alto tiempo de inactividad y mantenimiento reactivo: Las empresas reaccionan ante los fallos de los equipos en lugar de prevenirlos, lo que provoca paradas imprevistas y un aumento de los costes.

Asignación ineficiente de recursos: La asignación manual de órdenes de trabajo provoca ineficiencias en la programación de los técnicos y en la disponibilidad de piezas de recambio.

Datos limitados: Los registros en papel dificultan el análisis de los patrones de fallo y la optimización de los programas de mantenimiento.

Riesgos de cumplimiento de la normativa: Una documentación incoherente puede dar lugar a infracciones de la normativa y a riesgos operativos.

Modernizar la gestión de equipos con IA y automatización

La transición de los métodos tradicionales a los procesos impulsados por la IA permite a las empresas:

- Automatizar las actualizaciones de las listas de materiales: Los sistemas basados en IA garantizan la sincronización en tiempo real de las listas de materiales con el inventario y los registros de mantenimiento.

- Predecir fallos de los equipos: Los algoritmos de aprendizaje automático detectan anomalías y activan órdenes de trabajo preventivas.

- Agilice la gestión de las órdenes de trabajo: La programación automatizada optimiza la asignación de técnicos y la disponibilidad de piezas de repuesto.

- Mejorar el cumplimiento y los informes: Los flujos de trabajo digitales eliminan el papeleo, mejorando la precisión y el cumplimiento de la normativa.

Descubra cómo las soluciones basadas en IA de Verdantis pueden optimizar la gobernanza de datos, mejorar el cumplimiento e impulsar la eficiencia operativa.

Revolucionando la gestión de equipos: Flujo de listas de materiales impulsado por IA

La gestión eficaz de los equipos es crucial para garantizar un funcionamiento fluido, reducir los tiempos de inactividad y optimizar los programas de mantenimiento. El software de gestión de listas de materiales sigue un proceso estructurado para gestionar los equipos de forma eficaz, garantizando la precisión y fiabilidad en el tratamiento de los datos.

- Recogida de datos sobre equipos

- Extraiga los detalles de los equipos de ERP, CMMS y sistemas heredados.

- Recopilar jerarquías de equipos, especificaciones técnicas y datos del fabricante.

- Normalización y limpieza de datos

- Identificar incoherencias en las descripciones y metadatos de los equipos.

- Utilice algoritmos basados en IA para normalizar y estandarizar los datos.

- Elimine las entradas duplicadas o redundantes.

- Validación y optimización de la lista de materiales

- Comprobación cruzada de las estructuras de las listas de materiales con los datos del fabricante.

- Optimizar las listas de materiales para que sean precisas y completas.

- Asignar las clasificaciones que faltan basándose en las normas del sector.

- Análisis de criticidad de equipos

- Evalúe la criticidad en función de factores como el impacto del fallo, los costes de mantenimiento y la disponibilidad de piezas de repuesto.

- Utilice modelos de IA para clasificar la criticidad de los equipos y priorizar las tareas de mantenimiento.

- Actualizaciones automatizadas de la documentación de los equipos

- Integre las actualizaciones de los fabricantes directamente en los registros de los equipos.

- Mantener un registro de auditoría de todos los cambios en la documentación de los equipos.

- Programación del mantenimiento preventivo y predictivo

- Utilice la inteligencia artificial para crear programas de mantenimiento óptimos.

- Automatice la generación de órdenes de trabajo en función de los indicadores de estado de los equipos.

- Integre datos de sensores en tiempo real para activar alertas de mantenimiento predictivo.

- Aprobación e integración en ERP/CMMS

- Valide y apruebe todas las actualizaciones mediante un flujo de trabajo estructurado.

- El software de gestión de listas de materiales cambia en todos los sistemas pertinentes, garantizando la coherencia de los datos.

Gestión de la criticidad de las piezas

La gestión de la criticidad de las piezas es el proceso de categorizar y priorizar las piezas de repuesto en función de su impacto en el rendimiento de los equipos, la seguridad y las operaciones en general. De este modo se garantiza la disponibilidad inmediata de los componentes críticos para minimizar el tiempo de inactividad y las interrupciones operativas.

Pasos en la gestión de la criticidad de las piezas:

- Clasificación de las piezas:

- Crítico: Afecta directamente a las operaciones y a la seguridad.

- Esencial: Necesario para la función pero tiene alternativas.

- No críticos: Bajo impacto en las operaciones y puede adquirirse con tiempo de antelación.

- Evaluación de riesgos:

- Analizar el historial de fallos, los plazos de entrega y la fiabilidad de los proveedores.

- Determinar el impacto financiero y operativo de la indisponibilidad de piezas.

- Optimización de inventarios:

- Garantizar que siempre haya existencias de piezas críticas.

- Utilización de la previsión de la demanda basada en IA para un aprovisionamiento más inteligente.

- Gestión de proveedores y plazos:

- Establecer relaciones fiables con los proveedores.

- Reducir la dependencia de proveedores únicos.

- Integración con planes de mantenimiento:

- Alinear la disponibilidad de las piezas con los programas de mantenimiento predictivo.

- Reducción de los costes de aprovisionamiento de emergencia y de los tiempos de inactividad imprevistos.

Importancia en la industria actual:

- Evita tiempos de inactividad imprevistos garantizando la disponibilidad de los componentes de misión crítica.

- Reduce los costes de inventario excesivos al evitar el exceso de existencias de piezas no críticas.

- Mejora la eficacia del mantenimiento alineando las piezas de recambio con las prioridades de las órdenes de trabajo.

- Mejora el cumplimiento de la seguridad manteniendo las existencias para los requisitos reglamentarios.

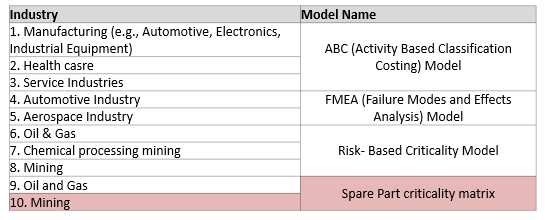

Comprender los modelos de criticidad en todas las industrias

El cuadro destaca la aplicación de modelos específicos de criticidad en diversas industrias, subrayando la importancia de enfoques a medida basados en las características y riesgos únicos asociados a cada sector.

Observaciones clave:

- Diversas aplicaciones industriales: La tabla abarca un amplio abanico de sectores, como fabricación, sanidad, servicios, automoción, aeroespacial, petróleo y gas, procesamiento químico y minería. Esto demuestra la amplia aplicabilidad de la evaluación de la criticidad para optimizar el mantenimiento y la asignación de recursos.

- Modelos especializados: Cada sector utiliza modelos específicos diseñados para responder a sus necesidades y retos particulares. Por ejemplo, el FMEA (Análisis de Modos de Fallo y Efectos) es especialmente relevante para las industrias automovilística y aeroespacial, donde la seguridad y la fiabilidad son primordiales.

- Centrarse en el riesgo: Varias industrias, como las del petróleo y el gas, la transformación química y la minería, emplean a Modelos de criticidad basados en el riesgo. Esto pone de relieve la importancia de identificar y mitigar los riesgos potenciales en estos sectores de alto riesgo.

- Consideraciones sobre los costes: En Modelo ABC (Activity Based Classification Costing) se utiliza en la fabricación para evaluar las implicaciones económicas de los tiempos de inactividad y mantenimiento.

- Gestión de piezas de recambio: En Matriz de criticidad de las piezas de recambio se menciona específicamente para la industria minera, lo que indica la importancia de una gestión eficaz de las piezas de recambio en este sector.

- Modelo ABC (Activity Based Classification Costing): Este modelo se centra en identificar y clasificar las actividades en función de sus factores de coste. En el contexto del mantenimiento, ayuda a determinar las implicaciones económicas de los tiempos de inactividad y a identificar oportunidades de reducción de costes.

- Modelo FMEA (Análisis de Modos de Fallo y Efectos): Se trata de un enfoque sistemático para identificar posibles fallos en un sistema o proceso y evaluar su impacto. Ayuda a priorizar los esfuerzos de mantenimiento y a desarrollar estrategias para mitigar los riesgos.

- Modelo de criticidad basado en el riesgo: Este modelo evalúa la criticidad de los activos en función de los riesgos potenciales asociados a su fallo. Tiene en cuenta factores como la seguridad, el impacto medioambiental y las pérdidas de producción.

- Matriz de criticidad de piezas de repuesto: Esta herramienta clasifica las piezas de recambio en función de su criticidad, teniendo en cuenta factores como el plazo de entrega, el coste y el impacto de la falta de disponibilidad. Ayuda a optimizar la gestión del inventario y a garantizar la disponibilidad de las piezas críticas.

Importancia:

Esta tabla subraya la importancia de seleccionar el modelo de criticidad adecuado en función de la industria específica y sus retos únicos. Utilizando estos modelos, las organizaciones pueden:

- Priorizar los esfuerzos de mantenimiento: Céntrese en los activos y componentes críticos para minimizar el tiempo de inactividad y evitar fallos costosos.

- Optimizar la asignación de recursos: Asignar eficazmente los recursos de mantenimiento en función de la criticidad de los activos.

- Mejorar la seguridad y la fiabilidad: Aplicar medidas proactivas para mitigar los riesgos y garantizar el funcionamiento seguro de los equipos.

- Reducir costes: Minimice el tiempo de inactividad y optimice la gestión del inventario para reducir los costes de mantenimiento.

Desglose del marco

El diagrama desglosa sistemáticamente el proceso de determinación de la criticidad del material, que es esencialmente el impacto de la indisponibilidad de una pieza cuando se produce un fallo. He aquí una explicación paso a paso:

- Criticidad de los activos (Puntuación = 4): Este es el punto de partida, destacando el impacto general del activo sobre la producción, los procesos clave, la seguridad o los riesgos medioambientales. Una puntuación de 4 sugiere un impacto significativo.

- Consecuencia para el activo (tiempo de inactividad) (Puntuación = 3): Evalúa el impacto directo sobre el propio activo en términos de tiempo de inactividad. Una puntuación de 3 indica una consecuencia notable, que probablemente provoque una interrupción de la producción.

- Consecuencia del emplazamiento (Puntuación = 8): Aquí es donde el marco introduce una evaluación más matizada. Combina la "Consecuencia para el activo" con una categorización de las posibles perturbaciones:

- A - Gran perturbación: Paralización total de la producción, riesgos para la seguridad o el medio ambiente.

- B - Perturbación significativa: Reducción de la producción o posibilidad de parada total.

- C - Perturbación menor: Disponibilidad de alternativas o bajo riesgo para la seguridad.

- D - Inconvenientes: Bajos tiempos de inactividad y riesgos para la seguridad.

- E - Sin impacto: Efecto insignificante sobre la producción y riesgos mínimos.

El ejemplo muestra una puntuación de "Consecuencias en el lugar" de 8, lo que indica una perturbación potencial significativa.

- Probabilidad de consecuencia (Puntuación = 3): Se considera la probabilidad de que se produzca el fallo. Una puntuación de 3 indica una probabilidad moderada.

- Estrategia AM (Tipo de evento) (Puntuación = 1): Este factor tiene en cuenta la estrategia de gestión de activos existente. Una puntuación de 1 podría indicar un enfoque reactivo o de ejecución hasta el fallo.

Cálculo de la criticidad material

A continuación, el diagrama presenta una fórmula para calcular la puntuación de la criticidad material:

Criticidad del material = (Consecuencia en el emplazamiento + Probabilidad de la consecuencia) × Estrategia AM (Tipo de suceso)

En el ejemplo dado:

Criticidad material = (8 + 3) × 1 = 11

Esta puntuación de 11 representa la criticidad global de la pieza de recambio. Una puntuación más alta significa una pieza más crítica, que exige una mayor atención en términos de gestión de inventarios y planificación del mantenimiento.

Implicaciones prácticas

Este marco permite a las organizaciones:

- Dar prioridad a las piezas de repuesto: Concéntrese en el almacenamiento de piezas críticas para minimizar el tiempo de inactividad y los riesgos potenciales.

- Optimice el inventario: Evite el exceso de existencias de piezas menos críticas, reduciendo los costes de almacenamiento.

- Desarrollar estrategias de mantenimiento eficaces: Realice un mantenimiento proactivo de los activos críticos y adopte estrategias rentables para los menos críticos.

- Mejorar la seguridad y el cumplimiento de la normativa medioambiental: Garantizar la disponibilidad de piezas que mitiguen los riesgos para la seguridad y el medio ambiente.

Ampliar la explicación con un ejemplo real

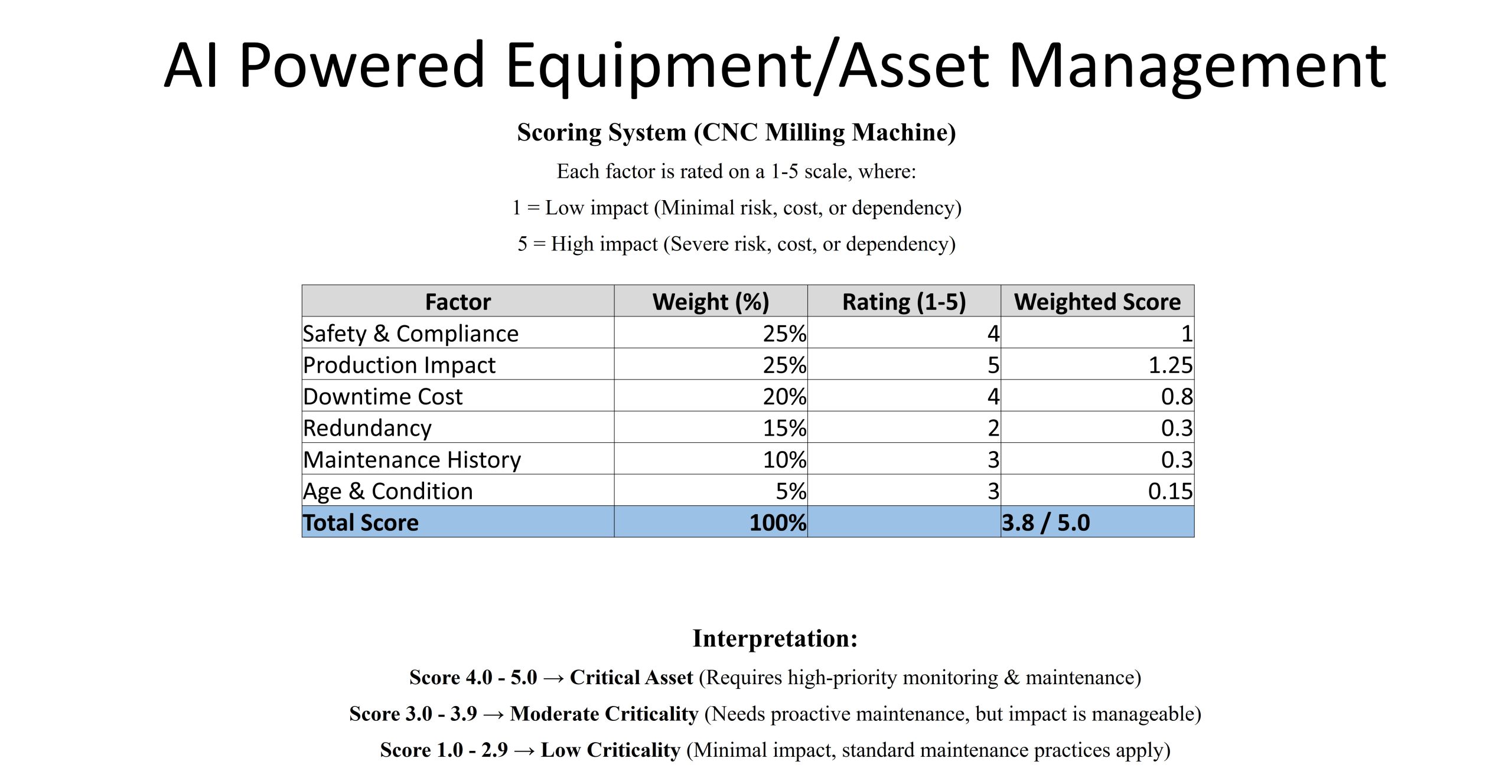

Para ilustrar la aplicación práctica del marco de evaluación de la criticidad, considere el ejemplo proporcionado para un Fresadora CNC. Este ejemplo demuestra cómo pueden aplicarse los principios de la evaluación de la criticidad a un activo específico en un entorno de fabricación.

Ejemplo: Evaluación de la criticidad de una fresadora CNC

El ejemplo utiliza un sistema de puntuación en el que cada factor se califica en una escala de 1 a 5, siendo 1 un impacto bajo y 5 un impacto alto. Los factores considerados son:

- Seguridad y conformidad (Peso 25%, Clasificación 4): Esto indica un impacto significativo en la seguridad y el cumplimiento de la normativa si la máquina falla.

- Impacto en la producción (Peso 25%, Calificación 5): Una puntuación alta indica que la máquina es crucial para la producción y que su fallo perturbaría gravemente las operaciones.

- Coste del tiempo de inactividad (Peso 20%, Calificación 4): Esto refleja las importantes pérdidas económicas asociadas a los tiempos de inactividad de las máquinas.

- Redundancia (Peso 15%, Clasificación 2): Una calificación baja implica una redundancia limitada, lo que significa que hay pocas o ninguna máquina de reserva.

- Historial de mantenimiento (Peso 10%, Calificación 3): Esto sugiere un historial moderado de problemas de mantenimiento.

- Edad y condición (Peso 5%, Clasificación 3): Esto indica que la máquina no es ni nueva ni extremadamente vieja, pero su estado merece atención.

Cálculo de la puntuación ponderada

La puntuación de cada factor se multiplica por su peso para determinar la puntuación ponderada. Por ejemplo, Seguridad y Cumplimiento tiene una puntuación ponderada de 1 (4 x 0,25). La suma de estas puntuaciones ponderadas da el Puntuación totalque en este caso es 3.8 / 5.0.

Interpretar la puntuación

La interpretación de la puntuación es la siguiente:

- Puntuación 4,0 - 5,0 → Activo crítico: Requiere supervisión y mantenimiento de alta prioridad.

- Puntuación 3,0 - 3,9 → Criticidad moderada: Necesita un mantenimiento proactivo, pero el impacto es manejable.

- Puntuación 1,0 - 2,9 → Baja criticidad: Impacto mínimo, se aplican prácticas de mantenimiento estándar.

En nuestro ejemplo de la fresadora CNC, la puntuación de 3.8 entra dentro del Criticidad moderada gama. Esto significa que, aunque la máquina no requiere el mismo nivel de urgencia que un activo crítico, sigue necesitando estrategias de mantenimiento proactivas para evitar posibles interrupciones y minimizar los costes de los tiempos de inactividad.

Conexión con el marco de criticidad Parts/Spares

Este ejemplo está directamente relacionado con el marco de criticidad de piezas/recambios. La "Consecuencia en el sitio" del marco, que considera el impacto de la indisponibilidad de una pieza, se alinea con los factores "Impacto en la producción" y "Coste del tiempo de inactividad" en el ejemplo de la fresadora CNC. Del mismo modo, la "Probabilidad de consecuencia" puede deducirse de los factores "Historial de mantenimiento" y "Antigüedad y estado".

Aplicación práctica y ventajas

Aplicando este sistema de puntuación a la fresadora CNC, la organización puede:

- Priorizar los esfuerzos de mantenimiento: Céntrese en el mantenimiento proactivo para evitar averías y minimizar el tiempo de inactividad.

- Optimice el inventario de piezas de repuesto: Almacene piezas de repuesto críticas en función de la puntuación de criticidad de la máquina.

- Asignar recursos eficazmente: Asigne recursos de mantenimiento en función de la criticidad de las distintas máquinas.

- Mejorar la eficacia general de los equipos (OEE): Reduzca los tiempos de inactividad y mejore la eficacia de la producción.

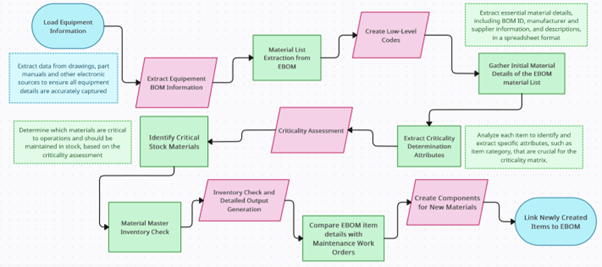

Proceso de gestión de equipos: Desglose paso a paso

- Información sobre el equipo de carga: Recopilar e introducir datos sobre los equipos procedentes de diversas fuentes (planos, manuales, etc.).

- Extraer información de la lista de materiales del equipo: Utilice AI para extraer los datos de la lista de materiales (BOM) a partir de la información cargada.

- Extracción de la lista de materiales a partir de la lista de materiales: Crear una lista de materiales estructurada a partir de los datos de la lista de materiales extraídos.

- Reúna los detalles iniciales de material de la lista de materiales de la lista de materiales: Extraiga y organice los detalles esenciales de los materiales (ID de la lista de materiales, fabricante, proveedor, descripciones) en un formato de hoja de cálculo.

- Crear códigos de bajo nivel: Generar códigos de bajo nivel para categorizar y organizar materiales.

- Identificar los materiales críticos en stock: Analizar la lista de materiales para determinar qué materiales son esenciales para las operaciones y deben mantenerse en stock.

- Evaluación de la criticidad: Realizar una evaluación de la criticidad para comprender el impacto de la falta de existencias en las operaciones.

- Extraer atributos de determinación de criticidad: Extraer atributos (como la categoría de artículo) que son cruciales para la matriz de criticidad.

- Comprobación del inventario maestro de materiales: Comparar la lista de materiales con el inventario maestro para comprobar los niveles de existencias.

- Comprobación del inventario y generación de resultados detallados: Realice una comprobación detallada del inventario y genere un informe de resultados exhaustivo.

- Crear componentes para nuevos materiales: Si se identifican nuevos materiales, cree sus componentes en el sistema.

- Comparar detalles de posición de lista de materiales con órdenes de trabajo de mantenimiento: Compare los detalles de los artículos de la lista de materiales con las órdenes de trabajo de mantenimiento para identificar discrepancias.

- Vincule los artículos recién creados a la lista de materiales: Vincule los artículos recién creados a la lista de materiales de equipo (EBOM) para obtener un registro completo.

Casos prácticos y retos actuales en el sector de MRR

La lista de materiales de ingeniería (E-BOM) es un documento exhaustivo en el que se detallan todos los materiales, componentes y subconjuntos necesarios para la fabricación de un producto. La gestión de datos maestros (MDM) se centra en la gestión de los datos críticos de una organización, incluidas las entidades empresariales principales como productos, clientes y proveedores. Los servicios avanzados de gestión de catálogos de materiales complementan la MDM, ofreciendo herramientas especializadas para la limpieza de catálogos maestros de materiales y soluciones eficientes de catalogación de datos maestros.

En el caso de las listas de materiales electrónicas, como suelen reflejar los productos diseñados por ingeniería, no están relacionadas con ninguna forma de listas de materiales modulares o listas de materiales configurables. También llamadas entre muchos fabricantes "as designed", son las siguientes se elaboran en ingeniería y normalmente se basan en una herramienta CAD, que en última instancia se centra en la lista final de piezas o componentes ensamblados. Las listas de materiales electrónicas se alinean principalmente con las listas de materiales de venta y las listas de materiales de servicio. Dado que estas listas de materiales incluyen números grandes y complejos, como números de piezas sustitutivas y alternativas, junto con piezas contenidas en notas de dibujo, existe una necesidad creciente entre los propietarios y administradores de datos de desduplicar, racionalizar y refinar adecuadamente los datos y su contenido. Esto sólo puede hacerse tomando las medidas adecuadas de mejora de la calidad de los datos y de gobernanza.

MDM para equipos E-BOM es una de las mejores formas de reducir costes y estandarizar los procesos de adquisición. Ayuda a reconocer los componentes duplicados y, por tanto, permite reducir costes adecuadamente. En una reciente implantación por parte de Verdantis se redujo el inventario en 5-6%. Eso puede ser una cifra enorme en una empresa con más de $15 mil millones de ingresos anuales.

Una ventaja obtenida a través de los esfuerzos de MDM es la identificación de un formato fijo para la creación de la lista de materiales electrónica. Las herramientas de MDM utilizadas ayudarán a distinguir entre los activos que requieren una lista de materiales electrónica y a decidir qué artículos deben figurar en ella, junto con los datos que deben figurar en ella.

Cuando las empresas implantan soluciones de gestión de datos maestros para sus listas de materiales electrónicas, los beneficios empresariales se traducen en una mejora de los procesos de aprovisionamiento y MRR, lo que se traduce en una gestión y reducción de los costes.

MDM garantiza la coherencia de los datos maestros, y los servicios de gestión de catálogos de materiales se centran en la limpieza de los catálogos maestros de materiales, garantizando colectivamente la precisión en toda la lista de materiales electrónica. Esta sinergia minimiza los errores y reduce los retrasos en la producción y las repeticiones.

Esto se vio recientemente cuando un gran proveedor de nutrientes agrícolas con más de 50 instalaciones de fabricación en Norteamérica aprovechó las soluciones basadas en Inteligencia Artificial de Verdantis con un efecto notable, para armonizar los datos de la lista de materiales, los datos de los pedidos de compra y los datos maestros de los artículos.

Planteamiento del problema

Las organizaciones luchan con listas de materiales, equipos y datos de materiales incorrectos u obsoletos en sus sistemas de planificación de recursos empresariales (ERP), sistemas informatizados de gestión del mantenimiento (CMMS) u otros sistemas aislados. Este problema tiene su origen en:

- Actualizaciones incorrectas en las órdenes de trabajo

- Silos desconectados en la gestión de las actividades de MRR

- Falta de un sistema centralizado de gestión de la información

Solución basada en IA

BOM Software aborda este problema aplicando un enfoque estructurado basado en IA:

- Evaluación del sistema: Identifique los sistemas del cliente (ERP, CMMS, silos independientes) y analice cómo se estructuran la lista de materiales, las órdenes de trabajo y los detalles de los equipos.

- Mapeo y migración de datos: Alinee la información entre sistemas, cree una estructura de campos unificada en el software de listas de materiales y migre los datos heredados.

- Historial y clasificación de órdenes de trabajo: Análisis sintáctico y clasificación de las órdenes de trabajo en mantenimiento preventivo, programado o ad hoc.

- Análisis de las lagunas de datos: Identifique los datos que faltan o son incoherentes basándose en las tendencias históricas y genere informes de actualización.

- Aprobación y finalización: Presentar actualizaciones para su aprobación e integrar los cambios en los sistemas del cliente.

Planteamiento del problema

Las organizaciones siguen actualizando manualmente los planos 2D/3D de los equipos y las listas de materiales, lo que genera ineficiencias y errores. Aunque los OEM (fabricantes de equipos originales) proporcionan cada vez más actualizaciones directas, las empresas carecen de sistemas automatizados para extraer, validar e integrar esta información.

Solución basada en IA

El software de gestión de listas de materiales permite integrar y actualizar sin problemas los planos de los equipos y las listas de materiales:

- Repositorio centralizado: Establecer un repositorio estructurado de planos de equipos, especificaciones, datos de listas de materiales y materiales.

- Extracción de datos: Implementar mecanismos API/FTP para recuperar planos actualizados de SAP, sistemas cliente o bases de datos OEM.

- Extracción de información basada en IA:

- Dibujos 2D: Análisis sintáctico basado en IA para extraer los detalles relevantes de la lista de materiales.

- Dibujos en 3D: Integración con software CAD para el análisis automatizado.

- Población de datos y control de versiones: AI rellena la lista de materiales y las especificaciones de los equipos manteniendo el seguimiento de las versiones.

- Aprobación e integración de sistemas: Somete los cambios a aprobación antes de actualizar el sistema ERP.

Interpretar los requisitos normativos y crear programas de mantenimiento preventivo es un reto importante, especialmente para los clientes con sede en Estados Unidos que deben cumplir estrictas normativas industriales.

Solución basada en IA

El software de gestión de listas de materiales automatiza el seguimiento de la conformidad y la programación del mantenimiento mediante:

- Sistema de gestión de documentos (SGD): Un repositorio central para almacenar manuales, catálogos de mantenimiento y documentos normativos con control de versiones.

- Análisis sintáctico de documentos basado en IA: Extracción de los requisitos de mantenimiento de los manuales y asignación de los mismos a los activos pertinentes.

- Órdenes de mantenimiento preventivo automatizadas: La IA analiza los requisitos de cumplimiento para crear programas de mantenimiento optimizados.

- Aplicación del flujo de trabajo de aprobación: Garantiza la revisión estructurada y la validación de los planes de mantenimiento generados.

Planteamiento del problema

Las organizaciones se centran en la criticidad de los activos/equipos, pero a menudo pasan por alto la criticidad de las piezas de repuesto, lo que provoca ineficiencias en la planificación de las adquisiciones y el mantenimiento.

Solución basada en IA

BOM Software proporciona un enfoque estructurado para la evaluación de la criticidad de las piezas de repuesto:

- Recogida de datos: Extraiga piezas de repuesto, listas de materiales y datos de equipos de los sistemas ERP.

- Análisis de parámetros: Evaluar la criticidad de las piezas de recambio en función de:

- Impacto del fracaso

- Probabilidad de fracaso

- Dificultades de contratación

- Puntuación de la criticidad basada en IA: Implemente modelos de aprendizaje automático para calcular puntuaciones de criticidad basadas en las mejores prácticas específicas del sector.

- Comparación e informes: Destacar las diferencias entre las puntuaciones de criticidad nuevas y las existentes para su validación.

- Evaluación del riesgo acumulado de los activos: Proporciona una visión holística de la criticidad de los activos en todos los centros, lo que permite tomar decisiones con conocimiento de causa.

Planteamiento del problema

Muchas organizaciones tienen dificultades para normalizar los materiales y aplicar marcos taxonómicos correctos, como los códigos KKS para la localización de activos o la numeración ANSI para su identificación.

Solución basada en IA

La herramienta de listas de materiales agiliza la normalización de la taxonomía:

- Clasificación de datos: Categorización de materiales y activos basada en IA.

- Taxonomía: Alineación de los datos de los clientes con las normas mundiales del sector.

- Validación automatizada: Comprobación de incoherencias taxonómicas basada en la IA.

- Flujo de trabajo de actualización y aprobación: Garantizar el cumplimiento de las normas internacionales de clasificación antes de la integración en los sistemas del cliente.

Conclusión

El sector MRO está experimentando una transformación digital, y la sincronización impulsada por IA está a la vanguardia de este cambio. Al abordar retos como los datos obsoletos de las listas de materiales, las actualizaciones manuales, las complejidades normativas, la evaluación de la criticidad de las piezas de repuesto y la estandarización de la taxonomía, el software de gestión de listas de materiales mejora la eficiencia operativa, reduce los errores y garantiza una integración perfecta de los datos críticos en todos los sistemas. A medida que las industrias sigan evolucionando, las soluciones basadas en IA serán esenciales para optimizar las estrategias de mantenimiento y mejorar la gestión de activos.

La incorporación de la gestión de datos maestros y de proveedores de servicios avanzados de gestión de catálogos de materiales como Verdantis a la gestión de listas de materiales electrónicas es un enfoque estratégico para las organizaciones que pretenden prosperar en la era digital. La limpieza del catálogo maestro de materiales permite a las empresas navegar por las complejidades de la fabricación con agilidad y confianza. A medida que las industrias evolucionan, la sinergia colaborativa de E-BOM, MDM y los servicios de gestión de catálogos de materiales continuarán impulsando la innovación, permitiendo a las organizaciones sobresalir en el dinámico panorama actual de la fabricación.